W procesie decyzyjnym związanym z wyborem dźwigu największe znaczenie ma fachowy dobór i opis pożądanych cech urządzenia.

Kilka słów o rynku dźwigów

Dźwigi (windy) są specyficzną grupą maszyn, podlegającą Dozorowi Technicznemu [1, 3]. Ze względu na cechy użytkowe i restrykcyjne ograniczenia techniczne w projektowaniu wynikające z troski o bezpieczeństwo objęte są przepisami nie tylko dyrektywy maszynowej, ale również odrębnej dyrektywy dźwigowej (patrz ramka), z licznymi normami zharmonizowanymi, implementowanymi do polskiego prawa. W zakresie eksploatacji podlegają prawu krajowemu [4].

Dyrektywa 95/16/WE z dnia 29 czerwca 1995 r. Parlamentu Europejskiego i Rady w sprawie zbliżenia ustawodawstw państw członkowskich, dotyczących dźwigów została implementowana do polskiego prawa Rozporządzeniem Ministra Gospodarki z dnia 8 grudnia 2005 r. w sprawie zasadniczych wymagań dla dźwigów i ich elementów bezpieczeństwa (Dz.U. Nr 263 z 2005 r. poz. 2198) [5].

Część postanowień została zmieniona Dyrektywą 2006/42/WE w sprawie maszyn i odpowiednim Rozporządzeniem Ministra Gospodarki z dnia 5 listopada 2008 r. (Dz.U. Nr 203 z 2008 r. poz. 1270) [7].

Rynek dźwigów tak w Europie, jak i na świecie stanowi ogromną siłę ekonomiczną. Działają na nim tysiące firm. Wielkość tego rynku jest wprost proporcjonalna do rozwoju gospodarczego poszczególnych krajów, można więc wywieść zależność liczby eksploatowanych dźwigów od liczby ludności i dochodu per capita. Przykładowo: w Polsce eksploatuje się ok. 100 tys. dźwigów z czego 87,5 tys. osobowych i towarowo-osobowych, w dwu i pół razy bardziej ludnych Niemczech eksploatowanych jest ich ok. 700 tys., w całej Europie – ok. 4,5 mln.

Liczbę montowanych w Polsce dźwigów osobowych i osobowo-towarowych (wg Biura Prasowego UDT) pokazano poniżej.

|

Rok |

2005 |

2006 |

2007 |

2008 |

2009 |

2010 |

2011 |

|

nowe dźwigi osobowe i osobowo-towarowe |

1616 |

2674 |

3444 |

4724 |

4971 |

4723* |

5163** |

|

w tym o napędzie elektrycznym |

1185 |

1902 |

2643 |

3759 |

3957 |

3610 |

3941 |

|

w tym o napędzie hydraulicznym |

431 |

772 |

801 |

965 |

1014 |

980 |

958 |

|

w tym bez maszynowni |

856 |

1366 |

1668 |

2767 |

2883 |

2512 |

2818 |

* 133 dźwigi bez określonego w bazie rodzaju napędu

** 264 dźwigi bez określonego w bazie rodzaju napędu

Jeżeli do tych liczb dorzucimy kilkaset dźwigów towarowych montowanych rocznie będziemy mieli obraz całego rynku. Należy zauważyć też, że dopiero cztery lata temu osiągnięto średni poziom liczby montowanych dźwigów (new instalation) z drugiej połowy lat siedemdziesiątych ub. wieku. Wszystko to świadczy zarówno o ogromnej zapaści na rynku dźwigów w pierwszym okresie transformacji gospodarczej, jak i o ogromnym potencjale wzrostowym. Zdają sobie z tego sprawę wszyscy światowi i europejscy producenci, a wielu z nich działa już na naszym rynku.

Dostawcy – charakterystyka i kanały dystrybucji

Producenci zagraniczni są dostawcami większości dźwigów i ich zespołów sprzedawanych w Polsce. Są to:

a) koncerny działające globalnie, które sprzedają kompletne dźwigi łącznie z montażem i serwisem;

b) mniejsze firmy, głównie włoskie, hiszpańskie, niemieckie i greckie, które sprzedają kompletne dźwigi, niektóre z nich oferują serwis, mają one różnorodne kanały dystrybucji, np. własne biura handlowe, polskich przedstawicieli działających pod inną marką itp.;

c) zagraniczni dostawcy komponentów – wyspecjalizowane firmy, które produkują i sprzedają zespoły i podzespoły dźwigowe; niektóre z nich oferują zespoły, z których kupujący może złożyć kompletny dźwig i sprzedać go pod swoją marką.

Dyrektywa dźwigowa [5] wprowadziła pojęcie „instalującego dźwig”, czyli „osoby fizycznej lub prawnej, odpowiedzialnej za projekt, wytworzenie, zainstalowanie, udostępnienie dźwigu po raz pierwszy użytkownikowi, która umieszcza oznakowanie CE oraz wystawia deklarację zgodności WE.” Tak więc instalującym może być sprzedawca lub zakład montujący, a nie producent. Instalujący dźwig zgodny z dyrektywą dźwigową nie musi mieć jakichkolwiek uprawnień.

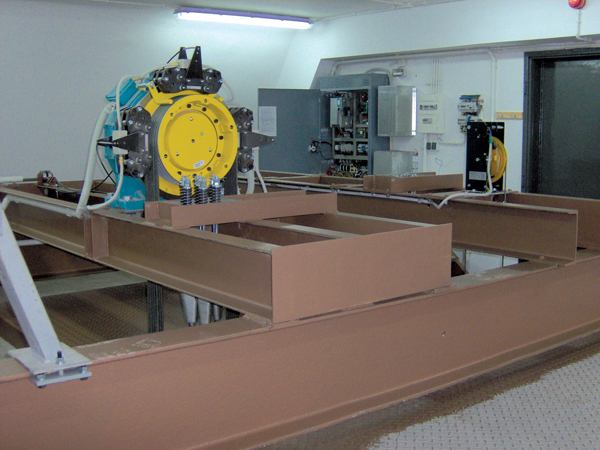

Fot. 1. Dźwig elektryczny z górną maszynownią, udźwig 1600 kg, wciągarka bezreduktorowa

Polskie firmy można podzielić na:

a) producentów kompletnych dźwigów, sprzedających dźwigi pod własną marką, z reguły łącznie z montażem i serwisem; są wśród nich zakłady dawnego kombinatu KDO ZREMB, takie jak: WFD Translift, FUD z Bolęcina, PPUD Dźwigpol z Mławy, oraz z nowszą historią: PUPH Pilawa z Kołobrzegu, lubelski Lift Service S.A., Winda – Warszawa Sp. z o.o. i wielu innych, często instalujących kilka – kilkanaście dźwigów rocznie;

b) dostawcy komponentów – wyspecjalizowane firmy, które produkują i sprzedają zespoły i podzespoły dźwigowe, takie jak kabiny, ramy kabinowe, różnego rodzaju drzwi, sterowania i wiele innych.

W krajowych dźwigach udział części wyprodukowanych w Polsce jest zróżnicowany, czemu nie należy się dziwić w czasach daleko idącej specjalizacji.Dzięki temu można jednak kupić dźwigi o dowolnych parametrach, w standardzie nie odbiegającym od produktów czołowych wytwórców światowych.

Podsumowując powyższe, trzeba stwierdzić, że rynek dostawców jest bardzo rozdrobniony, oferowana jest na nim ogromna gama podobnych (na pozór) produktów różnego pochodzenia, o różnych parametrach i różnej jakości. Dla laika, czyli osoby spoza branży, poruszanie się w tym gąszczu jest trudne, tym bardziej trudne jest podjęcie racjonalnej decyzji. Nie wyjaśnia to jednak, dlaczego ok. 70% polskiego rynku opanowały wymienione powyżej koncerny. Powiemy o tym dalej.

Odbiorcy

Uczestnikami rynku są przede wszystkim klienci instytucjonalni, rzadziej osoby fizyczne. Dla naszych czytelników podział klientów na poszczególne grupy, jako oczywisty, nie będzie tu omawiany. Ciekawsze będzie zastanowić się, kto tak naprawdę decyduje o zakupie dźwigów i jakimi kieruje się przesłankami.

Według teorii marketingu [20] kluczowe role w procesie zakupów odgrywają inicjatorzy, doradcy, decydenci i bezpośredni nabywcy. Z praktyki wynika, że najczęściej role te pełnią poczynając od fazy projektowania – architekci, a w fazie zakupów również inżynierowie budownictwa, w sumie pracownicy biur projektowych i firm budowlanych.

Ustawa o zamówieniach publicznych funkcjonująca w obecnym kształcie przeniosła proces decyzyjny od inwestora, który powinien być decydentem, gdyż w jakiś sposób reprezentuje przyszłych użytkowników i płaci (a więc powinien wymagać), na rzecz wykonawców inwestycji czyli przedsiębiorstwa budowlane. Decyzje o wyborze dźwigów zapadają wówczas bez przetargu. Spotyka się jednak inwestorów, którzy np. korzystając z tego, że dostawa i montaż dźwigu nie jest robotą budowlaną, ogłaszają odrębne przetargi z dużą korzyścią – otrzymują oczekiwany lub lepszy produkt za niższą cenę.

Podsumowując powyższe rozważania, trzeba podkreślić, że w procesie decyzyjnym największe znaczenie ma fachowe dobranie i opisanie cech potrzebnego dźwigu i to, że wykonują to najczęściej projektanci (architekci) nieprzygotowani przez uczelnie do tej roli. Powszechnie ściągane są projekty z Internetu, nie zawsze adekwatne do potrzeb, najczęściej zaś wykorzystywana jest bezpłatna pomoc pracownika firmy dźwigowej. W roli doradcy pojawia się najczęściej handlowiec znanego koncernu, który pomoże określić parametry dźwigów i podsunie gotowy projekt, a przy okazji zapewni sprzedaż swoich produktów.

W Polsce brak specjalistycznych, niezależnych biur projektowych w branży dźwigowej, jakie funkcjonują np. w Niemczech, a u nas w innych branżach (np. konstrukcyjnych, instalacji sanitarnych itp.). A gdyby były – nie przetrwałyby, gdyż ta wiedza i umiejętności nie są doceniane.

Fot. 2. Dźwig elektryczny z górną maszynownią, udźwig 500 kg, wciągarka reduktorowa

Klasyfikacja dźwigów – różne spojrzenia

Na wstępie przypomnijmy kilka pojęć. Tak więc:

a) szyb – to najczęściej zamknięta przestrzeń, z reguły w kształcie prostopadłościanu, w której porusza się kabina i ew. przeciwwaga;

b) nadszybie – część szybu od poziomu najwyższego przystanku do stropu;

c) podszybie – część szybu od poziomu najniższego przystanku do dna;

d) wysokość podnoszenia – różnica poziomów między najwyższym a najniższym przystankiem, wysokość szybu to d) + c) + b);

e) maszynownia – pomieszczenie, w którym znajduje się zespół napędowo-sterujący, może być np.: nad szybem (górna), obok szybu, np. na najniższej kondygnacji (dolna boczna) itd.;

Zespół napędowo- sterujący może znajdować się również:

– wewnątrz szybu – w nadszybiu lub w podszybiu;

– na zewnątrz szybu – w osłonie, np. w blaszanej szafie, czasem nazywanej maszynownią prefabrykowaną.

Dźwigi można klasyfikować z różnych punktów widzenia, np. rodzaju napędu, przeznaczenia, różnych parametrów itd.

Ze względu na napęd dzielimy dźwigi przede wszystkim na:

– elektryczne, w których na linach (lub pasach) przewiniętych przez koło cierne z jednej strony jest zawieszona kabina, a z drugiej przeciwwaga; ruch zapewnia sprzężenie cierne cięgien z kołem napędzanym przez silnik elektryczny bezpośrednio lub pośrednio przez reduktor;

– hydrauliczne, w których kabina podnoszona jest bezpośrednio lub pośrednio (przez układ linowy o określonym przełożeniu) przez jeden lub kilka siłowników.

Ze względu na przeznaczenie dźwigów ważną dla projektantów klasyfikację znajdziemy w normie ISO 4190-1:2010 [18]. Pomocna jest ona przede wszystkim przy doborze wymiarów kabiny i drzwi w zależności od przeznaczenia. Norma dzieli dźwigi na klasy, m.in.:

– klasa I – dźwigi do budynków mieszkalnych i ogólnego zastosowania,

– klasa II – dźwigi osobowo-towarowe,

– klasa III – dźwigi dla służby zdrowia, w tym szpitali i domów opieki społecznej,

– klasa VI – dźwigi dla budynków wysokich i intensywnego ruchu (prędkości powyżej 2,5 m/s, płytkie, szerokie kabiny i szerokie drzwi).

Ciekawym, ważnym ze względu na walory użytkowe i koszty inwestycji jest podział dźwigów na:

– dźwigi z maszynownią,

– dźwigi bez maszynowni,

który dalej omówimy.

Dźwigi elektryczne z maszynownią i bez maszynowni

Maszynownia znajdująca się nad szybem pokazana na zdjęciach 1 i 2 obciąża konstrukcję budynku. Na obciążenie składa się ciężar tej maszynowni wraz z zespołem napędowym oraz ciężar kabiny z ładunkiem i ciężar przeciwwagi. Górną maszynownię umieszcza się z reguły na piętrze technicznym (gdzie dźwig już nie dojeżdża) lub na dachu. Koszt tej części inwestycji wiąże się z jej kubaturą, doprowadzeniem zasilania na ten poziom i wykonaniem dojść.

W przypadku dolnej maszynowni konstrukcja szybu przenosi siły równe podwojonej sumie ciężaru kabiny z ładunkiem i przeciwwagi. Ponadto potrzebny jest system krążków w nadszybiu lub w linowni. Podnosi to koszt wykonania szybu, natomiast koszt maszynowni umieszczanej z reguły w piwnicy jest niższy od górnej.

W drugiej połowie lat dziewięćdziesiątych czołowe koncerny dźwigowe opracowały i wdrożyły do produkcji dźwigi elektryczne bez maszynowni. W 1998 r. usankcjonowano to wprowadzając dodatkiem A2 zmiany do normy EN 81-1 [8]. Ogromne pieniądze wydane na marketing zwiększyły popularność takich dźwigów w Polsce, nie zawsze uzasadnioną ze względów użytkowych i ekonomicznych. Idea sprowadza się do umieszczenia wciągarki (z reguły bezprzekładniowej, z silnikiem jednobiegowym regulowanym częstotliwościowo) w nadszybiu (zdjęcie 3), rzadziej w podszybiu. Zysk z tego rozwiązania jest jeden – brak pomieszczenia maszynowni, co w istotny sposób ułatwia życie projektantom budynku i niewątpliwie obniża koszt inwestycji. Trzeba tu zaznaczyć, że jest on okupiony utratą innych walorów użytkowych takich jak:

– ograniczony dla konserwatora dostęp do zespołu napędowego tylko z dachu kabiny (lub z wnętrza kabiny przez otwór w dachu),

– konieczność zapewnienia dostępu do urządzeń używanych w czasie awarii i przy próbach dynamicznych z poziomu przystanku (stąd szafy sterowe na najwyższych przystankach lub różnego rodzaju drzwiczki zapewniające dostęp),

– trudniejsza i bardziej niebezpieczna praca konserwatorów, brak możliwości kontroli wzrokowej pracującej wciągarki i jej lin,

– ograniczenia przy ręcznym uwalnianiu pasażerów z kabiny zatrzymanej między przystankami (w standardowym dźwigu realizuje się to przez ręczne pokręcanie koła zamachowego przy zwolnionym hamulcu),

– hałas pracującego zespołu napędowego rozchodzący się szybem po budynku.

Dźwigi elektryczne z zespołem napędowo-sterującym wewnątrz szybu są droższe od dźwigów z takimi samymi zespołami umieszczonymi w maszynowni także w montażu i konserwacji. Ponieważ zabiegi konserwacyjne i prace przy usuwaniu awarii odbywają się na poziomie najwyższego przystanku, takie rozwiązania są uciążliwe dla mieszkańców lokali umieszczonych naprzeciwko.

Fot. 3. Dźwig elektryczny bez maszynowni (prod. Schindler), wciągarka bezreduktorowa w nadszybiu

Dźwigi elektryczne z maszynownią i bez

Maszynownia nad szybem pokazana na fot. 1 i 2 obciąża konstrukcję budynku. Na obciążenie składa się ciężar maszynowni wraz z zespołem napędowym oraz ciężar kabiny z ładunkiem i przeciwwagi. Górną maszynownięumieszcza się z reguły na piętrze technicznym (dźwig tam nie dojeżdża) lub na dachu. Koszt tej części inwestycji wiąże się z jej kubaturą, doprowadzeniem zasilania na ten poziom i wykonaniem dojść. W przypadku dolnej maszynownikonstrukcja szybu przenosi siły równe podwojonejsumie ciężaru kabiny z ładunkiem i przeciwwagi. Potrzebny jest też system krążków w nadszybiu lub w linowni. Podnosi to koszt wykonania szybu, ale dolna maszynownia, umieszczana z reguły w piwnicy, jest tańsza niż górna.

W drugiej połowie lat 90. czołowe koncerny dźwigowe wdrożyły do produkcji dźwigi elektryczne bez maszynowni. W 1998 r. usankcjonowano to, wprowadzając dodatkiem A2 zmiany do normy EN 81-1. Popularność takich dźwigów nie zawsze jest jednak uzasadniona. Ich idea sprowadza się do umieszczenia wciągarki (z reguły bezprzekładniowej, z silnikiem jednobiegowym, regulowanym częstotliwościowo) w nadszybiu, rzadziej w podszybiu. Korzyścią tego rozwiązania jest brak pomieszczenia maszynowni, co istotnie ułatwia życie projektantom budynku i obniża koszt inwestycji, ale jest okupione pewnymi utrudnieniami i utratą walorów użytkowych:

l konserwator ma ograniczony dostęp do zespołu napędowego – tylko z dachu kabiny lub z jej wnętrza przez otwór w dachu;

l konieczne jest zapewnienie dostępu do urządzeń używanych w czasie awarii i przy próbach dynamicznych z poziomu przystanku (stąd szafy sterowe na najwyższych przystankach lub różnego rodzaju drzwiczki zapewniające dostęp);

l trudniejsza i bardziej niebezpieczna jest praca konserwatorów – brak możliwości kontroli wzrokowej pracującej wciągarki i jej lin;

l są ograniczenia przy ręcznym uwalnianiu pasażerów z kabiny zatrzymanej między przystankami; w standardowym dźwigu realizuje się to przez ręczne pokręcanie koła zamachowego przy zwolnionym hamulcu;

l hałas pracującego zespołu napędowego rozchodzi się szybem po budynku.

Dźwigi elektryczne z zespołem napędowo-sterującym wewnątrz szybu są droższe od dźwigów z takimi samymi zespołami umieszczonymi w maszynowni, także w montażu i konserwacji. Ponieważ zabiegi konserwacyjne i prace przy usuwaniu awarii odbywają się na poziomie najwyższego przystanku, takie rozwiązania są uciążliwe dla mieszkańców lokali umieszczonych naprzeciwko.

Fot. 4. Zespół napędowo-sterujący dźwigu hydraulicznego w osłonie poza szybem, tzw. maszynownia prefabrykowana, udźwig 630 kg

Dźwigi hydrauliczne z maszynownią i bez maszynowni

W standardowych dźwigach hydraulicznych zbiornik z pompą i zaworami (zespół zasilający) z szafą sterową umieszcza się w maszynowni, z której do szybu doprowadza się przewód hydrauliczny do siłownika i wiązki przewodów elektrycznych. Pozwala to na dowolne położenie maszynowni, nawet w odległości do 15 m od szybu.

Pomieszczenie maszynowni może znajdować się na dowolnej kondygnacji, najczęściej umieszcza się je w piwnicy obok innych pomieszczeń technicznych lub w pomieszczeniach tzw. „wynikowych”, np. pod schodami, co w istotny sposób obniża koszty inwestycyjne. Dążenie do wyeliminowania pomieszczenia maszynowni w dźwigach hydraulicznych zaowocowało kolejnymi rozwiązaniami technicznymi polegającymi na:

– wykonaniu maszynowni kompaktowej (prefabrykowanej), w której zbiornik z zaworami i układ sterujący umieszczone są w jednej szafie blaszanej (zdjęcie 4);

– wykonaniu zespołu napędowo-sterującego dostosowanego do umieszczenia w podszybiu.

Rozwiązania takie są reklamowane jako dźwigi hydrauliczne „bez maszynowni” i konkurują z dźwigami elektrycznymi bez maszynowni, dzięki takim zaletom jak:

– łatwy dostęp do zespołu zasilającego i sterującego, również do obsługi w czasie pracy dźwigu,

– proste i szybkie ręczne opuszczanie kabiny przez przyciśnięcie przycisku na bloku zaworowym,

– wysokie walory akustyczne – łatwiejsze odizolowanie całego zespołu od pomieszczeń użytkowych w budynku.

Rozwiązania takie zostały usankcjonowane zmianą normy EN 81-2 – dodatek A2 [9].

Kryteria doboru dźwigu

Koszty

W publicznych przetargach powszechnie spotyka się trzy kryteria oceny ofert na dźwig: cena, najniższa cena i cena najniższa. Takie same kryteria stosują firmy budowlane poszukujące dostawców dźwigów. Koszty są niewątpliwie kluczowe, ale licząc je należy wziąć pod uwagę nie tylko całkowity koszt inwestycji, obejmujący:

– wykonanie szybu i ewentualnie maszynowni (jeżeli potrzebna) oraz doprowadzenie instalacji elektrycznej, nie pomijając kosztów projektów,

– dostawę dźwigu i jego montaż wraz z badaniami przez UDT,

ale i koszty ponoszone przez całe życie dźwigu, a więc:

– koszty eksploatacji obejmujące:

– koszty konserwacji,

– koszty materiałów i części zamiennych, zależne od trwałości (jakości) zespołów,

– koszty zużycia energii elektrycznej przez dźwig przez cały okres eksploatacji,

Oraz:

– koszty utylizacji, o których dostawcy najbardziej lansowanych dźwigów nawet nie wspominają, tak jak zresztą o trwałości poszczególnych zespołów.

Koszty utylizacji dotychczas były pomijalnie małe nawet przy wymianie całego dźwigu: zespoły po demontażu i prostej segregacji na materiały żelazne i kolorowe – złomowano.

Teraz wymiana kluczowych zespołów staje się bardzo droga. Wciągarki bezprzekładniowe oraz najnowsze modele silników drzwi zawierają bardzo silne magnesy neodymowe (patrz ramka). Demontaż takiej wciągarki wymaga specjalnego oprzyrządowania i może praktycznie być wykonywany tylko przez producenta (konieczny transport za granicę).

Neodym – metal ziem rzadkich (lantanowców), spotykany w przyrodzie w bardzo małych ilościach, głównie w postaci minerałów o nazwie monacyt i bastnezyt. Wymaga wydobycia i przeróbki ogromnych ilości skał w procesach kruszenia, flotacji i technologii hydrometalurgicznych (przy użyciu kwasu siarkowego). Są to procesy nadzwyczaj energochłonne i bardzo szkodliwe dla środowiska.

Magnesy neodymowe – stałe i bardzo silne magnesy uzyskiwane przez prasowanie sproszkowanych związków neodymu, żelaza i boru w polu magnetycznym w podwyższonej temperaturze. Dla zapewnienia trwałości wymagają pokrycia miedzią, niklem lub innymi powłokami. Główny producent – Chiny.

W Europie wciągarki z magnesami z ziem rzadkich producenci nazywają ekologicznymi – co wydaje się hipokryzją.

Pasy używane przez niektóre firmy zawierają stalowe linki w otoczce z poliuretanu. Separacja tych materiałów wymaga specjalnego oprzyrządowania, niedostępnego w Polsce. Powszechnie używane do oświetlenia i zjazdu awaryjnego UPS-y zawierają duże ilości akumulatorów, głównie litowych, wymagających specjalnych procesów utylizacyjnych. To samo dotyczy świetlówek (rtęć). Do tego nie można zapominać o elektronice (sterowniki, falowniki, UPS-y i liczne aparaty) z dużą ilością metali kolorowych.

Należy tu zaznaczyć, że w rachunku kosztów eksploatacji należy wziąć pod uwagę techniczny okres życia dźwigu szacowany co najmniej na 20 lat. Przy tym okresie koszty dostawy i montażu (a tylko one są najczęściej brane pod uwagę przy zakupie) wynoszą ok. 25-30% kosztów całkowitych. Może okazać się wówczas, że „tani i nowoczesny” dźwig bez maszynowni ze względu na wysokie koszty konserwacji i części zamiennych już po kilku latach eksploatacji będzie droższy od standardowego dźwigu z maszynownią.

Porównując koszty dźwigu od różnych dostawców warto brać pod uwagę ten sam standard wykonania i jakości (w tym trwałości) zastosowanych zespołów. Trzeba wiec pamiętać, że np. drzwi automatyczne (ok. 80% awarii dźwigów to awarie drzwi) o tych samych wymiarach i liczbie skrzydeł produkowane są w różnych odmianach – inne przeznaczone do budynków mieszkalnych, inne do budynków biurowych, inne dla szpitali lub przemysłu. Różnią się rozwiązaniami technicznymi (konstrukcją skrzydeł, rodzajem prowadnic, wielkością i budową rolek, mocą napędu, materiałem i budową progów itp.) niewidocznymi dla użytkownika. Często zdarza się, że typowy dźwig przeznaczony do budynku mieszkalnego (tani) zostaje zamontowany do budynku użyteczności publicznej. Po dwóch, trzech latach, z reguły po wygaśnięciu gwarancji, zaczyna się sypać nie wytrzymując warunków eksploatacji.

Fot. 5. Dźwig panoramiczny elektryczny z wciągarką w nadszybiu (prod. KONE)

Podstawowe parametry – wielkość kabiny (udźwig), prędkość jazdy, liczba dźwigów w budynku

Powyższe parametry decydują o wydajności dźwigów, czyli zdolności przewozowej (definiowanej jako procent użytkowników budynku, których dźwig lub grupa dźwigów może przetransportować w danym czasie). W praktyce przyjmuje się tzw. wydajność pięciominutową, która powinna wynosić dla:

– budynków biurowych – 10-20%,

– hoteli – 10-15%,

– apartamentowców – 5-10%.

O jakości obsługi pasażerów decyduje czas oczekiwania na przystanku podstawowym i czas przejazdu między skrajnymi przystankami. Przy planowaniu i doborze dźwigów do budynków mieszkalnych przydatna jest norma PN-ISO 4190-6 [19], która wyróżnia trzy standardy budynków, różniące się czasem oczekiwania – 60, 80, 100 s, czyli wg FEM – luksusowy, normalny i ekonomiczny. W praktyce dąży się obecnie do czasów oczekiwania 30-50 s, dla budynków biurowych – 10-15 s.

Prosta, ale praktyczna zasada pozwalająca wstępnie dobrać prędkość dźwigu v (m/s) w zależności od wysokości podnoszenia Hp (m) wygląda następująco:

Hp/30 (m/s) £v £Hp/20 (m/s)

Powszechnie oferowana prędkość dźwigu 1 m/s przy 2-3 przystankach (reklamowana jako zaleta) nie ma ekonomicznego i użytkowego uzasadnienia, a wynika najczęściej ze zunifikowanych układów napędowych z wciągarkami bezprzekładniowymi.

Jeżeli pojedynczy dźwig nie zapewnia żądanej wydajności, nie jest wskazane powiększanie kabiny i udźwigu (powyżej 1000 kg), ale zastosowanie kolejnego lub kilku dźwigów pracujących w grupie, usytuowanych obok siebie.

Energochłonność

Dźwig jest maszyną o pracy przerywanej, w której zużycie energii zależy od wielu czynników, takich jak: intensywność użytkowania (liczba startów na dobę), udźwig i średnie wypełnienie kabiny, przeciętny czas jazdy (i postoju) będący funkcją m.in. wysokości podnoszenia i prędkości, oraz przede wszystkim od zastosowanych rozwiązań technicznych napędu, sterowania i wyposażenia. Energię konsumuje wciągarka z reduktorem lub bezreduktorowa (w dźwigach hydraulicznych silnik z pompą), falownik, sterowanie, napęd drzwi, oświetlenie kabiny, wentylacja kabiny (czasem klimatyzacja), zasilanie awaryjne. Bardzo ważny jest podział na energię zużywaną w czasie jazdy (dźwig jeździ od 0,5 do 6 godz. na dobę) i w czasie postoju czyli gotowości (standby), który wynosi 18-23,5 godz. na dobę. Okazuje się, że w wielu przypadkach zużycie energii w trakcie postoju jest wyższe niż w czasie jazd (dźwigi o małym natężeniu ruchu), natomiast generalnie jest wyższe w dźwigach z falownikami i najbardziej zaawansowanymi wciągarkami bezreduktorowymi niż z wciągarkami tradycyjnymi. Ponieważ od falowników ze względu na komfort jazdy nie ma odwrotu, oszczędności należy szukać w oświetleniu przez stosowanie LED-ów. Pomiary prowadzone przez AGH [21] wykazały, że dźwig z wciągarką tradycyjną umieszczoną w maszynowni wg procedur VDI (Verein Deutscher Ingenieure – Stowarzyszenie Niemieckich Inżynierów) [23] zużywa mniej energii w czasie postoju i uzyskuje taką samą klasę efektywności energetycznej „C” (niską) jak dźwig z bezreduktorową wciągarką, najczęściej sprzedawany w Polsce.

Rachunek ciągniony – metoda obliczania wartości produktu z uwzględnieniem poprzednich etapów obróbki.

Spór można przeciąć przez zastosowanie rachunku ciągnionego – policzenie kosztów produkcji, dostawy, montażu oraz kosztów ponoszonych przez całe życie dźwigu, łącznie z kosztami utylizacji. Ponieważ nikt już nie produkuje zespołów w jednym kraju, energochłonność powinna być policzona w jednostkach energii (kWh).

Przystosowanie do przewozu osób niepełnosprawnych

Minimalne wymagania w tym zakresie określa Rozporządzenie Ministra Infrastruktury w sprawie warunków technicznych, jakim powinny odpowiadać budynki [2]. Przystosowanie do wszelkich rodzajów niepełnosprawności omówione jest w nieobowiązującej normie PN-EN 81-70: 2005 [12]. Spełnienie wszystkich jej wymagań nie zawsze jest celowe ze względów użytkowych i ekonomicznych.

Fot. 6. Dźwig panoramiczny hydrauliczny (prod. OTIS)

Funkcjonowanie w czasie pożaru

Zagadnienia te reguluje norma PN-EN 81-73 [15]. Dźwigi, które mogą być dodatkowo użytkowane przez straż pożarną (do ewakuacji) powinny spełniać wymagania PN-EN 81-72 [14]. Drzwi przystankowe o odporności ogniowej bada się wg PN-EN 81-58 [11].

Odporność na wandalizm

Zgodnie z normą PN-EN 81-71 [13] kabiny dźwigów łącznie z wyposażeniem, drzwi i elementy sterowania dostępne dla użytkowników powinny być wykonane w taki sposób, aby uniemożliwić ich uszkodzenie przy pomocy prostych środków. Podobnym problemem jest zapewnienie odporności powierzchni ścian kabin i drzwi na wytarcie, zarysowanie itp., zużycie. Najprostszym rozwiązaniem jest zastosowanie stali nierdzewnej na ściany kabiny oraz na drzwi kabinowe i przystankowe na przystanku najczęściej używanym.

Wymagania akustyczne

Dopuszczalne wartości poziomu dźwięku w pomieszczeniach oraz w maszynowni dźwigu i wymagania ogólne dotyczące ochrony przed hałasem określają obowiązujące normy PN-87/B-02151 -01/02 [16 i 17].

Przy poprawnie dobranym zespole zasilającym i przewodach oraz właściwie wykonanej maszynowni normę spełnia praktycznie każdy dźwig hydrauliczny, gdyż siłowniki pracują cicho, źródłem hałasu mogą być wówczas drzwi.

Sytuacja z dźwigami elektrycznymi jest bardzo zróżnicowana. Pierwszym problemem jest ograniczenie poziomu hałasu u źródła, czyli jakość: wciągarki (silnika i hamulców) i szafy sterowej (styczniki) oraz drzwi, drugim – absorbowanie i fonoizolacja, czyli ograniczenie rozchodzenia się dźwięków drogą powietrzną, trzecim – wibroizolacja i dylatacja, czyli ograniczenie rozchodzenia się dźwięków drogą materiałową. Duża część zamontowanych dźwigów nie spełnia wymagań ze względu na jakość zespołów, rozwiązania projektowe i konstrukcyjne. Dotyczy to także dźwigów z wciągarkami bezreduktorowymi umieszczanymi zarówno w maszynowni, jak i w nadszybiu (dźwigi bez maszynowni), przy których przeforsowana w swoim czasie zmiana w Rozporządzeniu Ministra Infrastruktury [2] dopuszczająca brak dylatacji szybów w dźwigach z wciągarkami bezreduktorowymi nie powinna być stosowana bezkrytycznie.

Dźwig elektryczny czy hydrauliczny

Nowoczesne rozwiązania napędów hydraulicznych, m.in. przez zastosowanie zaworów proporcjonalnych, i niskie zużycie energii w czasie postoju spowodowały, że dźwigi hydrauliczne w pewnych warunkach są niewiele bardziej energochłonne niż elektryczne. Opłaca się je stosować do 2-4 przystanków i udźwigu do 630 kg, również ze względu na zbliżoną lub niższą cenę dostawy, montażu (ok. 25%) i serwisu [24]. Mają dodatkowe zalety w użytkowaniu:

– łatwy dostęp do zespołu zasilającego i sterującego, również do obsługi w czasie pracy dźwigu;

– proste i szybkie uwalnianie pasażerów, w szczególności przy zaniku napięcia (ręczne opuszczanie kabiny przez przyciśnięcie przycisku na bloku zaworowym);

– wysokie walory akustyczne i łatwiejsze odizolowanie całego zespołu od pomieszczeń użytkowych w budynku.

Przy większych udźwigach i liczbie przystanków korzyści mogą wystąpić dzięki lepszemu wykorzystaniu przekroju szybu (większa kabina, zwłaszcza przy napędzie centralnym) oraz ze względów estetycznych (dźwigi panoramiczne – porównaj zdjęcia 5 i 6). Atutem jest duża swoboda w lokalizacji maszynowni.

Często używany argument, że są nieekologiczne, nie jest prawdziwy: warunki produkcji nie odbiegają od standardów w przemyśle maszynowym, trwałość jest wyższa niż dźwigów elektrycznych (wszystkie elementy ruchome są smarowane olejem), ilość oleju w dźwigu to 100–250 litrów, jego trwałość sięga 10 lat (w każdym samochodzie 1 rok). Olej nie zanieczyszcza środowiska, bo w całości jest zużywany jako surowiec wtórny.

Podsumowanie

Mamy w Polsce tysiące dźwigów różnorodnej proweniencji, bezpiecznych, ale często niskiej jakości i niskiej trwałości. Traci na tym gospodarka, tracą użytkownicy.

Autor tego tekstu ma nadzieję, że zachęcił do krytycznego spojrzenia na oferowane wyroby, do własnych przemyśleń i sięgnięcia do literatury.

Rafał Jeżowski

członek zarządu SURSUM Sp. z o.o.

Przepisy:

[1] Ustawa z dnia 21 grudnia 2000 r. o dozorze technicznym (Dz.U. Nr 122, poz. 1321, ze zm.).

[2] Rozporządzenie Ministra Infrastruktury z dnia 12 kwietnia 2002 r. w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie (Dz.U. Nr 75, poz. 690 z późn. zm.)

[3] Rozporządzenie Rady Ministrów z dnia 16 lipca 2002 r. w sprawie rodzajów urządzeń technicznych podlegających dozorowi technicznemu (Dz.U. Nr 120, poz. 1021)

[4]Rozporządzenia Ministra Gospodarki, Pracy i Polityki Społecznej z dnia 29 października 2003 r. w sprawie warunków technicznych dozoru technicznego w zakresie eksploatacji niektórych urządzeń transportu bliskiego (Dz.U. Nr 193, poz. 1890).

[5] Rozporządzenie Ministra Gospodarki z dnia 8 grudnia 2005 r. w sprawie zasadniczych wymagań dla dźwigów i ich elementów bezpieczeństwa (Dz.U. Nr 263, poz. 2198)

[6] Rozporządzenie Ministra Gospodarki z dnia 21 października 2008 r. w sprawie zasadniczych wymagań dla maszyn (Dz.U. Nr 199, poz. 1228).

[7] Rozporządzenie Ministra Gospodarki z dnia 5 listopada 2008 r. zmieniające rozporządzenie w sprawie zasadniczych wymagań dla dźwigów i ich elementów bezpieczeństwa (Dz.U. Nr 203, poz. 1270.)

Normy:

[8] PN-EN 81-1: 2002 + A1: 2006 + A2: 2006 + A3: 2010

Przepisy bezpieczeństwa dotyczące budowy i instalowania dźwigów.

Część 1: Dźwigi elektryczne

[9] PN-EN 81-2: 2002 + A1: 2006 + A2: 2006 + A3: 2010

Przepisy bezpieczeństwa dotyczące budowy i instalowania dźwigów.

Część 2: Dźwigi hydrauliczne

[10] PN-EN 81-28: 2004

Przepisy bezpieczeństwa dotyczące budowy i instalowania dźwigów.

Dźwigi osobowe i towarowe.

Część 28: Zdalne alarmowanie w dźwigach osobowych i towarowych.

[11] PN-EN 81-58: 2005

Przepisy bezpieczeństwa dotyczące budowy i instalowania dźwigów.

Badania i próby

Część 58: Próba odporności ogniowej drzwi przystankowych.

[12] PN-EN 81-70: 2005

Przepisy bezpieczeństwa dotyczące budowy i instalowania dźwigów

Szczególne zastosowania dźwigów osobowych i towarowych.

Część 70: Dostępność dźwigów dla osób, w tym osób niepełnosprawnych.

[13] PN-EN 81-71+A1: 2007

Przepisy bezpieczeństwa dotyczące budowy i instalowania dźwigów – Szczególne zastosowania dźwigów osobowych i towarowych – Część 71: Dźwigi odporne na wandalizm

[14] PN-EN 81-72: 2005

Przepisy bezpieczeństwa dotyczące budowy i instalowania dźwigów

Szczególne zastosowania dźwigów osobowych i towarowych.

Część 72: Dźwigi dla straży pożarnej.

[15] PN-EN 81-73: 2006

Przepisy bezpieczeństwa dotyczące budowy i instalowania dźwigów

Szczególne zastosowania dźwigów osobowych i towarowych.

Część 73: Funkcjonowanie dźwigów w przypadku pożaru.

[16] PN-87/B-02151/01

Akustyka budowlana. Ochrona przed hałasem pomieszczeń w budynkach.

Wymagania ogólne i środki techniczne ochrony przed hałasem.

[17] PN-87/B-02151/02

Akustyka budowlana. Ochrona przed hałasem pomieszczeń w budynkach.

Dopuszczalne wartości poziomu dźwięku w pomieszczeniach.

[18] ISO 4190-1:2010 Lift (Elevator) installation — Part 1: Class I, II, III and VI

Lifts

[19] PN-ISO 4190-6: 1997 Dźwigi osobowe instalowane w budynkach mieszkalnych. Planowanie i dobór.

Literatura:

[20] Philip Kotler „Marketing”, REBIS 2012

[21] Jerzy Kwaśniewski, Tomasz Krakowski „Efektywność energetyczna dźwigów w aspekcie prac modernizacyjnych”, prezentacja na seminarium „Kierunki rozwoju branży dźwigowej”, Kielce, 24.10.2012

[22] Ryszard Zwierchanowski, Krzysztof Kisiel „Projekt E4 – kierunek poprawy efektywności energetycznej wind, schodów i chodników ruchomych”, Dźwig magazyn, nr 1/2010

[23] VDI 4707 Blatt 1, Aufzüge – Energieefizienz, VDI-Gesellschaft Bauen und Gebäudetechnik

[24] The comparison: Hydro vs Electric Machineroomless. Blain Hydraulics. October 2007