Stosując modyfikację betonu z udziałem domieszek przeciwmrozowych, trzeba pamiętać o dodatkowych kosztach związanych z surowymi wymaganiami prowadzenia betonowych robót monolitycznych w niskich temperaturach i obowiązku pielęgnacji betonu wg zaleceń normowych.

Prowadzenie monolitycznych robót betonowych w okresie jesienno-zimowym wciąż stanowi istotny problem w budownictwie. Za okres obniżonych temperatur dla prowadzenia robót żelbetowych, zgodnie z instrukcją ITB nr 282/2011, należy uznać taki, gdy co najmniej w trzech kolejnych dobach średnia temperatura jest mniejsza niż 10°C [1]. Instrukcja ITB zaznacza, że prowadzenie prac, w tym robót żelbetowych, w okresie obniżonych temperatur wiąże się z dodatkowymi nakładami finansowymi dotyczącymi zastosowania odpowiednich zabezpieczeń, w tym wprowadzenia dodatkowych procedur. Główny problem stanowi niewłaściwe wykonywanie robót betoniarskich w okresie ujemnych temperatur. Zaleca się, aby nie przeprowadzać betonowania, gdy temperatura otoczenia spada poniżej -15oC. Doświadczenia firm wykonawczych oraz producentów chemii budowlanej wskazują, że betonowanie w temperaturach niższych niż -15°C jest nieekonomiczne i trudne technicznie do wykonania. Liczba koniecznych zabiegów podczas wykonywania robót w tak niskich temperaturach niewspółmiernie podnosi koszty realizacji. W praktyce w tym okresie prace na budowie ograniczają się do pielęgnacji betonu przez jego ochronę przed zamarzaniem przez co najmniej 24 godziny.

Pomimo oczywistych zagrożeń związanych z ryzykiem obniżenia jakości konstrukcji betonowych wykonywanych w okresie mrozów (w temperaturach od 0oC do -15oC), przy napiętych terminach w harmonogramach robót budowlanych, wielu wykonawców podejmuje decyzje prowadzenia robót monolitycznych bez względu na panujące warunki atmosferyczne.

© rsooll – Fotolia.com

Zjawiska związane z betonowaniem w niskich temperaturach

Istotne zagrożenia dotyczące betonowania w okresie niskich temperatur wiążą się z kilkoma zjawiskami:

– Spowolnieniem procesu wiązania cementu. Wydłużeniu ulega czas niezbędny do osiągnięcia przez beton oczekiwanych parametrów (np. wytrzymałości) na poszczególnych etapach technologicznych, np. wykończenie powierzchni, rozformowywanie, usuwanie podpór deskowań i rusztowań, obciążenie konstrukcji, ekspozycja na oddziaływanie środowiska [2].

– Uszkodzeniem mikrostruktury betonu przez zamarzającą wodę, która przez wzrost swojej objętości rozrywa słabe wiązania utworzone w początkowym okresie procesu hydratacji. W wyniku rozerwania struktury zaczynu stwardniały beton osiąga niższą wytrzymałość.

Przyjmuje się, że przy temperaturach od 10°C do 0°C ma miejsce spowolnienie wiązania betonu, przy czym proces ten nie ma szkodliwego wpływu na beton w konstrukcji i nie stanowi przyczyny jego uszkodzenia oraz obniżenia jego jakości. Dalszy spadek temperatury (bliska 0°C) wyraźnie spowalnia proces wiązania cementu w betonie, w tym proces jego twardnienia, przez co właściwą wytrzymałość beton osiąga w okresie późniejszym. W temperaturze poniżej 0°C proces twardnienia betonu ulega dalszemu zahamowaniu.

Według normy PN-EN 206:2014 [3] temperatura mieszanki betonowej podczas zabudowy nie powinna być niższa niż 5oC. Wszelkie wymagania dotyczące sztucznego chłodzenia lub podgrzewania mieszanki przed jej dostarczeniem powinny być uzgodnione między producentem a wykonawcą. Jeżeli wykonawca dopuści do sytuacji, że mieszanka ulegnie zamarznięciu bezpośrednio po ułożeniu w deskowaniu, a przed związaniem, to proces wiązania cementu ulega całkowitemu zahamowaniu.

Z drugiej strony instrukcja ITB [1], powołując się na jej amerykański odpowiednik ACI 306R-88 [4], podaje, że temperatura mieszanki betonowej w momencie jej układania zależy od grubości elementu. Jej minimalna temperatura powinna wynosić: +13°C dla elementów o grubości poniżej 0,30 m, +10°C dla elementów o grubości 0,3-0,9 m, +7°C dla elementów o grubości 0,9-1,8 m oraz +5°C dla elementów masywnych powyżej 1,8 m grubości. Jednocześnie mieszanka nie powinna być podgrzana o więcej niż 10°C w porównaniu z powyższymi temperaturami (ACI podaje, że wartość ta nie powinna być wyższa niż 8°C).

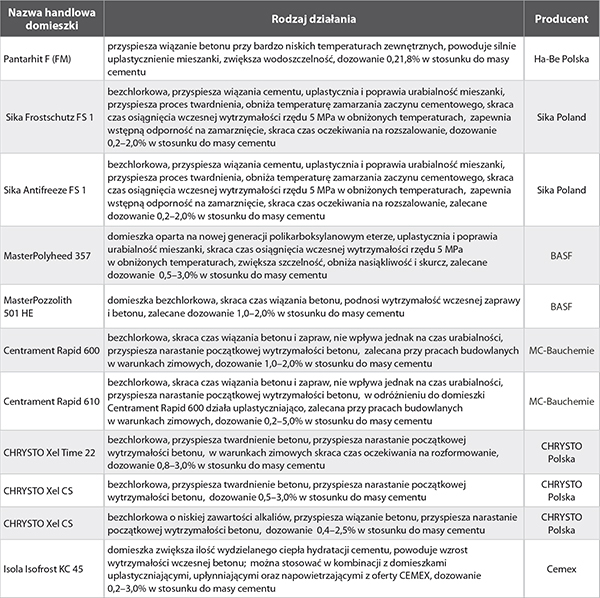

Tab. 1 Przykładowy rodzaj domieszek przeciwmrozowych, dane producentów

Zamrożenie mieszanki przed związaniem stanowi najmniej ryzykowną sytuację, gdyż beton nie będzie twardniał i w związku z tym nie nastąpi rozrywanie struktury zaczynu przez formujący się lód. Dzięki odpowiednim zabiegom po odmrożeniu mieszanka może powrócić do pierwotnych parametrów. Aby ograniczyć spadek wytrzymałości betonu w celu wyeliminowania niekorzystnych procesów, zaleca się wykonawcom, by tuż po odmrożeniu ponownie zawibrować mieszankę w celu usunięcia powstałych porów. Stwardniały beton charakteryzuje się tylko nieznacznie niższą wytrzymałością, która jest skutkiem słabszych sił wiązania między zaczynem cementowym i kruszywem. Brak ponownego jej zagęszczenia sprzyja powstaniu porów w betonie z powodu topnienia zamarzniętej wody mającej mniejszą objętość niż lód [5].

Spadek temperatury między początkiem a końcem czasu wiązania przyczynia się do tworzenia kryształków lodu, powodując zniszczenie nowych wiązań zaczynu – świeżych produktów hydratacji cementu, co w konsekwencji prowadzi do zniszczenia mikrostruktury twardniejącego betonu [5]. Jest to bardzo niekorzystne zjawisko. Naprężenia, które powstają wskutek zwiększania objętości przez zamarzającą wodę, mają charakter naprężeń rozciągających. Gdy ich wartość przekroczy granicę wytrzymałości matrycy cementowej, dochodzi do rozerwania powstałych wiązań. Konsekwencją jest nieodwracalny spadek wytrzymałości.

Jeżeli beton przed oddziaływaniem ujemnych temperatur uzyska dostateczną wytrzymałość, nie ulega uszkodzeniu, ponieważ większość wody w betonie nie zamarza dzięki wcześniejszemu związaniu ze składnikami cementu.

Wielu wykonawców, aby ograniczyć negatywne oddziaływanie niskich temperatur w czasie układania mieszanki betonowej, stosuje [7]:

– cementy wyższych klas wytrzymałościowych, np. 42,4 i 52,5;

– cementy o wyższej zawartości klinkieru cementowego, np. CEM I i CEM II;

– większy udział cementu (o 5-10%) w składzie mieszanki betonowej (więcej cementu – więcej ciepła z hydratacji);

– ciepłą mieszankę betonową;

– izolację cieplną z jednoczesnym ogrzaniem zabetonowanych konstrukcji lub osłony utrudniające odpływ ciepła.

Zgodnie z wytycznymi ITB 282 [1] przyjmuje się, że beton narażony na bezpośrednie działanie czynników zewnętrznych (deszcz, śnieg, ujemna temperatura) powinien przed pierwszym zamarznięciem osiągnąć wytrzymałość: z udziałem cementów CEM I co najmniej 5 MPa, z cementami CEM II, CEM IV i CEM V minimum 8 MPa oraz z udziałem cementów hutniczych CEM III minimum 10 MPa, natomiast beton nienarażony na bezpośrednie działanie czynników zewnętrznych (beton osłonięty lub pod zadaszeniem) powinien przed pierwszym zamarznięciem osiągnąć wytrzymałość co najmniej 5 MPa, bez względu na rodzaj zastosowanego cementu. Jednocześnie zwraca się uwagę, że prostą i łatwą alternatywą dla termicznych zabiegów pielęgnacyjnych może być stosowanie domieszek przeciwmrozowych, które obniżają temperaturę krzepnięcia wody poniżej 0oC, przyspieszają wiązanie i podnoszą temperaturę hydratacji [7, 8].

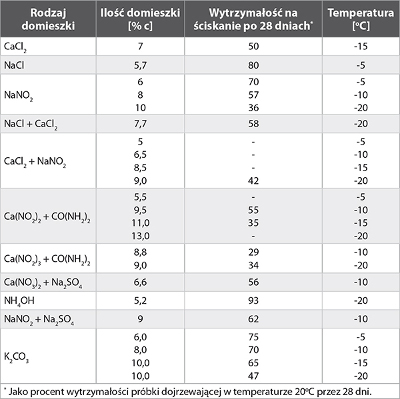

Tab. 2 Wpływ domieszek przeciwmrozowych na wytrzymałość betonu [13]

Domieszki przeciwmrozowe

Za produkty, które umożliwiają reakcje cementu z wodą w ujemnych temperaturach, uważa się domieszki przeciwmrozowe. Biorąc pod uwagę normę PN-EN 934-2 [8], nie są one zdefiniowane. Określenie to funkcjonuje w piśmiennictwie technicznym, w kartach katalogowych lub technicznych wielu producentów domieszek chemicznych. W opisie technicznym produktu pojawia się zapis: domieszka umożliwia betonowanie w temperaturze do -10°C lub domieszka umożliwiająca betonowanie w niskiej temperaturze.

Funkcję domieszek przeciwmrozowych według normy [9] pełnią substancje, których udział:

– Przyspiesza wydzielanie ciepła hydratacji cementu i tym samym podwyższa temperaturę betonu. Celem domieszki jest zwiększenie początkowej szybkości reakcji zachodzącej między składnikami cementu a wodą

w zaczynie cementowym. Ich zastosowanie pozwala uzyskać w krótkim okresie minimalną wytrzymałość betonu, która zapewnia odporność na pierwsze zamarznięcie.

– Obniża temperaturę zamarzania wody w świeżym betonie do ok. -5°C. Przyjmuje się, że woda w betonie bez domieszki zamarza w temperaturze od -1°C do -3°C, jako efekt stężenia roztworu soli będących składnikami cementu. Udział domieszki przeciwmrozowej w betonie powoduje wzrost stężenia soli w wodzie zarobowej. Jest to skutek dodatkowego wprowadzenia stężonego roztworu soli (w przypadku domieszek przyspieszających) lub zmniejszenia ilości wody (przy zastosowaniu plastyfikatorów czy superplastyfikatorów).

– Obecność domieszki obniża temperaturę zamarzania wody zarobowej o kolejne 1-3oC, przy niektórych domieszkach wartości sięgają poniżej -10oC [3, 10].

– Zmniejsza ilość wody zarobowej przy zachowaniu normalnej konsystencji. Wykorzystanie plastyfikatorów lub superplastyfikatorów umożliwia uzyskanie kilku efektów: zmniejsza ilość wody, która może zamarznąć, zwiększa stężenie soli w wodzie obniżających temperaturę jej zamarzania, zwiększa wytrzymałość betonu, a tym samym odporność na destrukcyjne działanie zamarzającej wody.

– Zwiększa w świeżej mieszance ilość mikroskopijnych pęcherzyków powietrza w trakcie zamarzania wody stanowiących dla niej dodatkową przestrzeń.

Należy pamiętać, że udział tzw. domieszek przeciwmrozowych skraca czas plastyczności betonu. Wszystkie czynności związane z transportem, układaniem masy i zagęszczaniem powinny być dostosowane do warunków i czasu wiązania zastosowanego cementu. Czas urabialności mieszanki betonowej w zależności od rodzaju użytej domieszki wynosi od 30 do 120 minut [6].

Norma PN-EN 206:2013 [3] zaleca, aby skuteczność działania tzw. domieszki przeciwmrozowej poprzedzały wstępne badania danej receptury układu cement-kruszywo-inne domieszki oraz dodatki mineralne. Badania wstępne powinny określić skutki jej zastosowania na właściwości mieszanki betonowej i betonu.

Dodatki przeciwmrozowe stanowią mieszaninę kilku składników chemicznych. Ochrona stali zbrojeniowej w betonie wymusiła produkcję domieszek chemicznych bezchlorkowych. Za stosunkowo bezpieczne substancje uznaje się związki nieorganiczne (azotany (V), azotany (III), rodanki, krzemiany, węglany i gliniany sodu) oraz związki organiczne (mocznik, tiomocznik i mrówczan wapnia), [11 -13]. Skład domieszek często jest chroniony tajemnicą producenta.

Przy stosowaniu azotanów i azotynów sodu należy zachować ostrożność z uwagi na duże obniżenie wytrzymałości betonu i ze względu na to, że utleniacze mogą w pewnych warunkach i stężeniach powodować rozpad betonu i korozję wżerową zbrojenia. Nie należy stosować K2CO3 i NaNO2 przy ocynkowanej lub aluminiowej armaturze. Podobnie inhibitorami korozji są – choć nie tak silnymi – azotyn i azotan wapnia Ca(NO2)2 i Ca(NO3)2. Przy domieszkach kompleksowych z zawartością chlorku wapnia wymaga się, aby średnica prętów zbrojeniowych była większa od 0,005 m, a wykonana konstrukcja betonowa nie była narażona na ciągłe działanie wody.

Przykładowy rodzaj preparatów zalecanych przez producentów domieszek chemicznych przypadających na okres ujemnych temperatur podczas wykonywania prób monolitycznych przedstawiono w tab. 1.

Ze względu na trudny do określenia potencjalnie negatywny wpływ na właściwości betonu norma [3] zaleca, aby całkowita ilość domieszki nie przekraczała dopuszczalnej największej dawki zalecanej przez producenta, nie więcej niż 50 g masy cementu, chyba że znany jest wpływ większego dozowania na właściwości i trwałość betonu, tab. 1. Wpływ na skuteczność działania domieszki ma nie tylko temperatura betonowania, ale również rodzaj cementu, ilość wody, obecność innych domieszek, początkowa temperatura mieszanki betonowej, zmiany temperatury w okresie dojrzewania betonu i sposób jego pielęgnacji [14].

W przypadku stosowania więcej niż jednej domieszki kompatybilność tych domieszek należy sprawdzić w badaniach wstępnych.

Przykłady wpływu domieszek przeciwmrozowych na wytrzymałość na ściskanie betonu w zależności od ich rodzaju i ilości oraz od temperatury przedstawiono w tab. 2.

Zaleca się jednak, aby efekty działania danej domieszki i jej ilość określić doświadczalnie, odpowiednio do danych warunków temperaturowych [14]. Charakter wpływu domieszek przeciwmrozowych na inne właściwości mechaniczne (wytrzymałość na rozciąganie, moduł sprężystości) jest analogiczny jak w przypadku wytrzymałości na ściskanie.

Producenci betonu podkreślają, że skuteczność działania domieszek przeciwmrozowych jest ściśle uzależniona od właściwej ochrony betonu po wbudowaniu. Przestrzeganie wytycznych oraz zasad pielęgnacji nie dopuszcza do zamrożenia powierzchni betonu przed osiągnięciem wymaganej wytrzymałości bezpiecznej oraz zapewnia odpowiedni poziom wilgoci, niezbędny do prawidłowego przebiegu procesu hydratacji. Zapewnienie prawidłowych warunków temperaturowych jest podstawowym obowiązkiem wykonawcy, jeśli decyduje się na prowadzenie robót w okresie zimowym. Wskazane jest, aby beton po zabudowaniu utrzymywać w temperaturze +10°C przez kolejne trzy dni albo do czasu aż osiągnie ok. 40% swojej wytrzymałości końcowej. W celu zapewnienia prawidłowej temperatury wykorzystywane są różne metody, m.in.:

– Dostarczanie dodatkowego ciepła do betonu na budowie, tj. nagrzanie ciepłym powietrzem, parą niskoprężną, elektronagrzew itp. Istotną wadą tej grupy metod jest przede wszystkim: wysoki koszt, wymaganie bardzo skrupulatnego nadzoru oraz ryzyko punktowego przesuszenia elementów.

– Zachowanie ciepła – stosowanie osłon izolacyjnych dla poszczególnych elementów konstrukcji. Główną wadą tej metody jest trudność w zachowaniu szczelności osłony przy skomplikowanym kształcie elementów.

– Stosowanie cieplaków – osłon całkowicie izolujących front robót od czynników zewnętrznych. Stosowanie tej metody wiąże się z bardzo wysokim kosztem [15].

Sposób oraz okres trwania pielęgnacji zostały ściśle wyznaczone w normie PN-EN 13670:2011 [16]. Norma określa cztery klasy pielęgnacji zależnie od czasu pielęgnacji lub procentowy przyrost projektowanej wytrzymałości charakterystycznej betonu na ściskanie.

Podsumowanie

Potencjał tkwiący w tzw. domieszkach przeciwmrozowych można w pełni wykorzystać, gdy efekty ich stosowania są kompleksowo uwzględniane i analizowane już na etapach projektowania konstrukcji betonowej oraz ich wykonania. Modyfikacja betonu z ich udziałem stanowi alternatywę dla innych metod wykorzystywanych podczas betonowania w warunkach ujemnych temperatur. Wykonawca musi być jednak świadomy dodatkowych kosztów związanych z surowymi wymaganiami dotyczącymi prowadzenia betonowych robót monolitycznych w niskich temperaturach oraz obowiązku pielęgnacji betonu według ścisłych zaleceń normowych.

dr inż. Elżbieta Haustein

Katedra Wytrzymałości Materiałów

mgr inż. Magdalena Pawelska-Mazur

Katedra Konstrukcji Betonowych

Wydział Inżynierii Lądowej i Środowiska Politechnika Gdańska

Literatura

1. Instrukcja ITB nr 282 Wytyczne wykonywania robót budowlano-montażowych w okresie obniżonych temperatur,Instytut Techniki Budowlanej, Warszawa 2011.

2. G. Bajorek, Rola domieszek w betonowaniu zimowym, „Materiały Budowlane” nr 12/2013.

3. PN-EN 206:2014 Beton – Wymagania, właściwości, produkcja i zgodność.

4. Cold Weather Conreting, ACI 306R American Concrete Institute, 2002.

5. V. Ezerskiy, M. Lelusz, Wpływ domieszek przeciwmrozowych i klasy cementu na wytrzymałość zapraw cementowych, „Budownictwo i Inżynieria Środowiska” nr 1/2010.

6. K. Łuczak, A. Nagięć, P. Kaproń, B. Bzowski, Wpływ dodatków przeciwmrozowych na wytrzymałość betonu, Zeszyty Naukowe Wyższej Szkoły Technicznej w Katowicach 6/2014.

7. P. Łukowski, Modyfikacja materiałowa betonu, Polski Cement, Kraków 2016.

8. P. Łukowski, Domieszki do zapraw i betonów, Polski Cement, Kraków 2008.

9. PN-EN 934-2:2012 Domieszki do betonu, zaprawy i zaczynu, Część 2: Domieszki do betonu. Definicje, wymagania, zgodność, oznakowanie i etykietowanie.

10. G. Bajorek, Sterowanie właściwościami betonu przy użyciu domieszek, „Inżynier Budownictwa” nr 1/2013.

11. F Karagól, R. Demirboga, W. H. Khushefati, Behavior of fresh and hardened concretes with antifreeze admixtures in deep-freeze low temperatures and exterior winter conditions, „Construction and Building Materials” 76/2015.

12. R. Demirboga, F Karagól, R. Polat, M.A. Kaygusuz, The effects of urea on strength gaining of fresh concrete under the cold weather conditions, „Construction and Building Materials” 64/2014.

13. F. Karagól, M.A. Kaygusuz, M.M. Yadollahi, R. Polat, The influence of caicium nitrate as antifreeze admixture on the compressive strength of concrete exposed to low temperatures, „Cold Regions Science and technology” 89/2013.

14. J. Gołaszewski, Domieszki do betonu. Efekty stosowania. Ocena i badania efektywności. Stosowanie, Monografia, Wydawnictwo Politechniki Śląskiej, Gliwice 2016.

15. M. Pawelska-Mazur, Warunki betonowania w obniżonych temperaturach, na przykładzie Pomorza, „Przegląd Budowlany” nr 11/2011.

16. PN-EN 13670:2011 Wykonywanie konstrukcji z betonu.