Przykłady zastosowań powłok polimocznikowych jako materiałów o wielostronnym zastosowaniu – technologie, realizacje.

W „IB” nr 6/2017 przedstawiliśmy Państwu polimocznik jako materiał stosowany do powłok izolacyjnych, pokazując, czym są powłoki polimocznikowe. W kolejnych podrozdziałach zwrócono uwagę na: cechy materiałowe polimocznika, związek między jego elastycznością a odpornością chemiczną, zdolność przesklepiania rys przy obciążeniach statycznych i cyklicznych, odporność na temperaturę i promieniowanie UV, mrozoodporność, odporność na długotrwałe obciążenie wodą (ciśnienie pozytywne i negatywne), adhezję do różnych podłoży, odporność na oddziaływania chemiczne, stabilność kolorystyczną.

W artykule zostaną przedstawione technologie wykonania, instrukcje użytkowania oraz zakres zastosowań powłok polimocznikowych z przykładami realizacji.

Fot. 1 Aplikacja powłoki MasterSeal M 689 wewnątrz piaskownika przy oczyszczalni ścieków komunalnych (udostępnione przez ELIN Andrzej Juszczak)

Technologie wykonania

Ważnym czynnikiem wpływającym na ostateczny efekt wykonania powłoki jest przygotowanie podłoża i sposób aplikacji. Ogólnie membrany polimocznikowe można aplikować na każdy rodzaj podłoża lub też każdy rodzaj podłoża można odpowiednio dostosować pewnymi działaniami, tak aby można było wykonać na nich membrany polimocznikowe.

Podłoża przeznaczone do powlekania powłoką polimocznikową muszą być równe, trwałe, suche, delikatnie szorstkie (aby zwiększyć aktywną powierzchnię współpracy) i wystarczająco nośne oraz pozbawione warstw zaczynu cementowego, luźnych i kruchych cząstek oraz substancji działających antyadhezyjnie, takich jak oleje, smary, starta guma, resztki powłok malarskich itp. Z reguły wystarczające jest przygotowanie podłoża odpowiednimi metodami mechanicznymi (zamiatanie, szczotkowanie, mycie wysokociśnieniowe, śrutowanie, piaskowanie itp.). Defekty i uszkodzenia podkładu pod natrysk powłoki należy naprawić przed przeprowadzeniem prac uszczelniających w sposób właściwy dla danego podłoża. W celu poprawienia przyczepności do danego podłoża należy zastosować tzw. środki adhezyjne lub podkłady gruntujące (grunty sczep- ne). W zależności od rodzaju podłoża należy zastosować odpowiedni dla niego grunt (tab.). Trzeba zwrócić przy tym uwagę, że grunty charakteryzują się różnym czasem poprzedzającym nakładanie kolejnej warstwy. Czasami bywa tak, że w obrębie jednego projektu trzeba zastosować grunt, który musi być nakładany w dwóch warstwach. Niektóre grunty muszą być nakładane na powierzchnię jeden dzień przed natryskiem polimocznika, inne tylko dwie godziny przed aplikacją. Tabela zawiera informacje dotyczące najczęściej występujących podłoży i przykładowe grunty stosowane do tych podłoży.

Tab. Najczęściej występujące podkłady i przykłady gruntów z grupy MasterTop i MasterSeal [1]

|

Podkład |

Grunt |

|

Beton |

MasterTop P 604, P 617 |

|

Beton młody (7-dniowy) |

MasterTop P 621 |

|

Beton wilgotny |

MasterSeal P 385, MasterTop P 621 |

|

Beton zaolejony |

MasterTop P 615 |

|

Sklejka |

MasterTop P 660 lub MasterTop P 691 |

|

Papa bitumiczna |

MasterTop P 698 lub MasterTop BC 375 N |

|

GRP (Glass Reinforced Plastic) |

MasterTop P 691 |

|

Żelazo/stal czarna (nie nierdzewna) i żeliwo |

MasterTop P 681 |

|

Metale nieżelazne (np. aluminium, cynk, miedź i inne metale szlachetne), w tym stal nierdzewna |

MasterTop P 684 |

|

Powierzchnie PCV, EPDM, stare powłoki żywiczne (epoksyd i poliuretan, polimerowe) |

MasterTop P 691 |

Obszerniejsze informacje dotyczące przygotowania podłoża znajdują się w [1].

Aplikacja powłoki polimocznikowej wymaga, podobnie jak w przypadku aplikacji innych materiałów, spełnienia określonych warunków dotyczących otoczenia i parametrów podłoża. Jeżeli chodzi o warunki otoczenia, to reakcja chemiczna wiązania poliizocyjanianu i poliaminy przebiega bez udziału katalizatorów, a obecność wilgoci czy nawet wody nie zakłóci przebiegu tej reakcji i postaci powstającego w jej wyniku polimocznika. Jednak nie oznacza to, że podczas natrysku polimocznika można bezkrytycznie tolerować warunki panujące w obszarze aplikacji. W każdym przypadku aplikacji polimocznika konieczne jest uzyskanie odpowiedniej przyczepności do podłoża. Dlatego bezwzględnie trzeba przestrzegać warunków otoczenia podobnych do aplikacji innego rodzaju powłok żywicznych. Podłoże musi być czyste, wolne od wszelkich zabrudzeń i innych substancji utrudniających przyczepność powłoki. Musi też być suche, a jego temperatura powinna być wyższa o 3oC od temperatury punktu rosy. Niedopuszczalne jest prowadzenie natrysku polimocznika podczas deszczu, osiadającej rosy lub silnego wiatru. Teoretycznie nie powinno się aplikować na podłoże o wyższej temperaturze niż 35oC i niższej niż 5oC, jednak w praktyce wyższa temperatura podłoża nie spowoduje defektu powłoki (materiał w maszynie jest podgrzewany przez grzałki elektryczne do temperatury 70-75oC, co jest wymagane do prawidłowego przebiegu reakcji chemicznej), jeżeli w momencie natrysku temperatura ta będzie malejąca (podłoże stygnie). Wzrastająca temperatura podłoża (w godzinach zanim słońce przejdzie przez zenit, nagrzewając powierzchnię) podczas nakładania powłoki może powodować powstawanie pęcherzyków unoszącego/wychodzące- go lub uwalniającego się z podłoża pod wpływem rozszerzania się porów powietrza. Takie zjawisko może występować zwłaszcza przy aplikacji na podłoża bitumiczne (np. przy renowacji dachu i natrysku na papy bitumiczne nawet mimo ich zagruntowania).

Fot. 2 Prace wykończeniowe żywicą polimocznikową w technologii Over Spray

Natrysk membrany polimocznikowej wykonywany jest bezpośrednio na budowie, bez przerw i połączeń technologicznych oraz elementów mocujących, kłopotliwych przy wykonywaniu izolacji z prefabrykowanych arkuszy lub rolek. Głównymi składnikami natryskowej membrany polimocznikowej są dwa płynne składniki: poliamina i poli- izocyjanian. Oba komponenty dostarczane są pneumatycznie do miejsca wbudowania wężami ciśnieniowymi w osłonie termicznej i nanoszone na obiekt w postaci rozpylonej przez dysze natryskowe pistoletu. Składniki są mieszane w stosunku objętościowym 100:100. Wytwarzanie membrany odbywa się metodą natrysku hydrodynamicznego. Proces natrysku polega na równomiernym nakładaniu wachlarza sprayu na przygotowane wcześniej i zagruntowane podłoże, warstwami o grubości od 2 do 6 mm, przy czym średnia grubość warstwy izolacji wynosi 2 mm (fot. 1).

W przypadku wymogu antypoślizgowej struktury powłoki można ją wykonać metodą Over Spray[1].

Natryskiwany materiał po wymieszaniu w dyszy pistoletu reaguje bardzo szybko – wiąże w ciągu 6 sekund, po 30 sekundach jest dotykowo suchy, a po półgodzinie osiąga gotowość do ruchu pieszych (fot. 2).

Należy zwrócić uwagę, że system ma opracowaną technologię aplikacji pozwalającą na naprawy i renowacje już istniejących powłok, a także typowych „szczegółów” konstrukcyjnych, jak detale, opierzenia, przepusty rurowe itp., oraz łączenia istniejącego poli- mocznika z nowymi warstwami.

Fot. 3 Przygotowanie podłoża

Instrukcje użytkowania

Powłoki polimocznikowe są najczęściej formą szczelnych, elastycznych izolacji o wysokim poziomie odporności na oddziaływania chemiczne oraz udar- ność i nierzadko stanowią również formę wykończenia konstrukcji budowlanych, gdzie dużą rolę odgrywa także wrażenie estetyczne. Z tego względu ważne jest, aby zachowywać też zasady dotyczące sposobu ich użytkowania. W zależności od pory roku, rodzaju zabrudzeń, ewentualnej intensywności ruchu kołowego i częstotliwości czyszczenia powłok polimocznikowych każdy użytkownik powinien na podstawie informacji zawartych w instrukcji użytkowania opracować indywidualny program czyszczenia.

W wielu przypadkach zastosowania powłok polimocznikowych można w bardzo dużym stopniu ułatwić czyszczenie w trakcie eksploatacji, stosując odpowiednią impregnację. Najtrwalszym sposobem wykonania impregnacji jest naniesienie cienkiej warstwy (np. przez rozprowadzenie wałkiem malarskim) np. lakieru polia- sparginowego MasterSeal TC 681 w wersji barwionej lub bezbarwnej TC 682. Produkt ten powoduje, że wszelkie zabrudzenia lekko przylegają do powłoki, a więc usunięcie ich jest łatwe, zajmuje mniej czasu i mniej środków finansowych. Sposób ten jest szczególnie polecany do impregnacji powłok polimocznikowych wykonywanych na parkingach lub w innych miejscach obciążonych ruchem kołowym. Zazwyczaj czyszczenie powłok z polimocznika zaczyna się od czyszczenia wstępnego, a kończy szorowaniem na mokro oraz odkurzaniem na mokro.

Fot. 4 Izolacja w kanale irygacyjnym

W przypadku zabrudzeń bardziej opornych do usunięcia proponuje się zastosować technikę czyszczenia na mokro wysokociśnieniowymi urządzeniami. Wszelkiego rodzaju zbiorniki, cysterny, baseny, dachy, tace awaryjne (przechwytujące) i posadzki o małej powierzchni można doczyścić ręczną myjką wysokociśnieniową.

W trakcie użytkowania należy oczywiście przestrzegać ogólnych norm użytkowania. Do takich należą: unikanie dynamicznego kontaktu z ostrymi narzędziami, ze stężonymi i żrącymi środkami czyszczącymi, otwartym ogniem (np. z palnika), ściernych środków i technik czyszczenia itp. Zaleca się również, aby unikać sytuacji, w których po zabrudzonej żwirem czy piaskiem powierzchni dna zbiornika odbywa się intensywny ruch kołowy, gdyż będzie to prowadzić do stopniowego ścierania powłoki izolacyjnej w zbiorniku.

W instrukcji użytkowania jest mowa również o okresowych przeglądach. Ich częstotliwość wynika z reguły ze sposobu użytkowania powłoki oraz charakteru obciążeń – mechaniczne, termiczne, chemiczne itd.

Fot. 5 Powłoka polimocznikowa na wewnętrznych powierzchniach zbiornika wody (udostępnione przez DUKO Engineering)

Instrukcja użytkowania zwraca również uwagę na błędy w użytkowaniu: zaniedbania w zakresie czyszczenia wpustów dachowych i filtrów przy wpustach, pozostawianie na pokryciu dachu przedmiotów z ostrymi krawędziami (np. kawałki blach), kamienie, gałęzie, liście oraz inne zanieczyszczenia, brak okresowych kontroli pokrycia dachowego i usuwania drobnych usterek, prowadzenie prac ślusarskich i spawalniczych na pokryciu dachowym bez wykonania zabezpieczeń, pozostawianie porostów roślinnych i wiele innych.

Zakres zastosowań powłok polimocznikowych z przykładami realizacji

Na koniec należy pokazać kilka przykładów różnych zastosowań powłok polimocznikowych w budownictwie. Można stwierdzić, że powłoki polimocznikowe należą do najskuteczniejszych na rynku w sektorze wodoszczelnych powłok o dużej odporności na uszkodzenia mechaniczne i chemiczne, które można także rozszerzyć na odporność na promieniowanie UV Ważnym elementem są również parametry odporności na tzw. negatywne parcie wody oraz elastyczność materiału, a w przypadku wymogu zachowania walorów estetycznych stabilność kolorystyczna (por. „Inżynier Budownictwa” nr 6/2017). Cechy wskazują na zakres zastosowań powłok polimocznikowych w budownictwie.

Fot. 6 Niecka basenu kąpielowego wykończona alifatyczną powłoką polimocz- nikową MasterSeal M 699 (udostępnione przez PPHU Superbau)

Jednym z najważniejszych zastosowań są szeroko rozumiane budowle hydrotechniczne, a więc tamy, zapory, kanały irygacyjne, zbiorniki, baseny. Budowle te w większości wymagają wspomnianych wyżej właściwości – odporność na uderzenia mechaniczne, ścieralność, szczelność, niekiedy wytrzymałość na negatywne parcie wody, a w przypadku betonowych elementów rozciąganych również elastyczność i zdolność do przesklepiania (fot. 3-5).

W sytuacjach gdy powłoki zabezpieczające, oprócz aspektów technicznych opisanych wyżej, muszą spełniać funkcję tematyzacji (aspekty estetyczne), gdy zależy użytkownikowi, by miały trwały określony kolor (m.in. baseny, akwaria – fot. 6, 7), należy zastosować powłoki z polimocznika alifatycznego (np. Master- Seal M 699).

Fot. 7 Polimocznik alifatyczny w Afryka- rium Wrocław (udostępnione przez ELIN Andrzej Juszczak)

W rolnictwie zarówno w gospodarstwach uprawnych, jak i hodowlanych niezbędne są różnego rodzaju zbiorniki na ciecze, cysterny, silosy, tace lub baseny na obornik i płynną gnojownicę, komory lub silosy fermentacyjne do produkcji kiszonek, biogazownie, kompostownie i inne konstrukcje betonowe do magazynowania lub przechowywania różnych materiałów płynnych i sypkich. Konstrukcje te poddawane są z jednej strony oddziaływaniom środowiska zewnętrznego, z drugiej stale są obciążone silnie korozyjnym działaniem substancji, które są w nich przetrzymywane. Występują tu prawie wszystkie klasy ekspozycji środowiskowej powodujące korozję betonu, które zostały sklasyfikowane w normie PN-EN 206-1.

W tym przypadku ważne są: ochrona przed wnikaniem wody w strukturę betonu, odporność na oddziaływania chemiczne, odporność na oddziaływania mikrobiologiczne, ochrona przed uszkodzeniami mechanicznymi.

Procesy korozyjne są jeszcze bardziej zintensyfikowane w takich obiektach jak: kanalizacje, studzienki, kanały, oczyszczalnie ścieków, stacje uzdatniania wody.

Powstający w wyniku korozji tlenek żelaza zwiększa swoją objętość i prowadzi do rozsadzania struktury betonu i odpadania całej warstwy otuliny, która powinna chronić zbrojenie konstrukcji. W tych przypadkach izolację polimocznikową stosuje się najczęściej po uprzedniej reprofilacji przekroju (fot. 8).

Fot. 8 Aplikacja powłoki polimocznikowej w oczyszczalni

W instalacjach, w których stosowane są materiały szkodliwe lub niebezpieczne, należy zwrócić szczególną uwagę na to, aby substancje te nie przenikały do wód gruntowych. Oznacza to, że cała instalacja musi zostać wyposażona w odpowiednio duży i absolutnie szczelny zbiornik wychwytujący, który w sytuacji awarii lub roz- szczelnienia zbiornika będzie w stanie przyjąć całą zawartość przechowywanej w nim cieczy (fot. 9). Zbiornik taki, w postaci wanny lub tacy, powinien być pokryty szczelną powłoką, odporną na działanie często bardzo agresywnych środków chemicznych. Od materiałów stosowanych do wykonywania powłokowego zabezpieczenia tego typu tac, wanien czy zbiorników są wymagane dwa parametry:

– odporność chemiczna materiału,

– elastyczność i wynikająca z niej zdolność przesklepiania rys powstających w podłożu w wyniku oddziaływania warunków atmosferycznych, pogodowych i zmian temperatur.

Powłoki żywiczne na parkingach wielopoziomowych spełniają różne funkcje. Pierwszą i podstawową funkcją powłoki żywicznej na parkingu jest zabezpieczenie konstrukcji żelbetowej przed wnikaniem w nią rozpuszczonych w wodzie soli odladzających, czyli uniemożliwienie wnikania w nią chlorków powodujących korozję stali zbrojeniowej.

Fot. 9 Przykładowa realizacja natrysków w technologii MasterSeal M 689 (udostępnione przez ERAL Usługi Techniczne)

System polimocznikowy Master- Seal M 689, wykazujący praktycznie stuprocentową odporność w badaniu na mrozoodporność (50 cykli w roztworze soli odladzającej), jest odporny zarówno na samą sól, jak i na ropopochodne substancje, które mogą wyciekać z samochodów. Kapilarna absorpcja wody tego materiału zgodnie z EN 1062-3 jest zbliżona do zera i wynosi jedynie 0,002 kg/m2/h 05, co zapewnia konstrukcji klasę ekspozycji środowiskowej XD3. Drugą bardzo ważną funkcją powłok żywicznych jest dobra wodoszczelność, głównie zabezpieczenie przed przenikaniem wody na niższą kondygnację.

W dalszej kolejności są funkcje bezpieczeństwa przez nadanie powierzchni odpowiedniego stopnia antypoślizgowości (fot. 10), kwestie związane z estetyką i organizacją ruchu, m.in. przez kolorystyczne wyróżnienie stref ruchu (fot. 11).

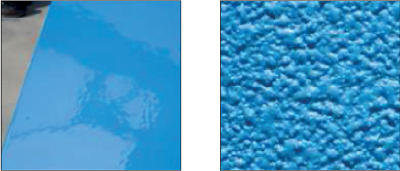

Fot. 10 Faktury powłoki basenowej – gładka i antypoślizgowa

Fot. 11 Parking Pasaż Grunwaldzki, Wrocław

W przypadku izolowania płaskiej powierzchni dachu, bez elementów wystających ponad dach lub przechodzących przez poszycie dachu, zdecydowanie łatwiej jest wykonać izolację z materiału w arkuszach lub w rolkach. Niższe są też wówczas ceny wykonania izolacji. Jednak w przypadku konieczności zaizolowania dachu o powierzchni z rozbudowaną geometrią często niemożliwe jest położenie gotowych arkuszy, a skuteczną izolacją jest aplikowanie metodą natryskową.

Fot. 12 Powierzchnia dachu z mnogością detali

W przypadku dachów najważniejszą rolę odgrywają obciążenia atmosferyczne (wiatr, śnieg i temperatura). Szczególnie zwraca tutaj uwagę elastyczność, odporność na promieniowanie UV (proces starzenia się materiału), na obciążenia cykliczne oraz obciążenia o charakterze dynamicznym pochodzące od banerów reklamowych i urządzeń klimatyzacyjnych, które to cechy decydują o walorach użytkowych dachów.

Na zakończenie pokazano kilka przykładów aplikacji powłok polimocznikowych na nieregularne podkłady (fot.12-15).

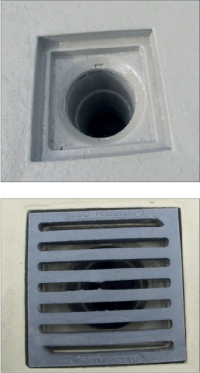

Fot. 13 Wykończenie hydroizolacji za pomocą powłoki polimocznikowej przy odwodnieniach

Fot. 14 Wykonanie powłoki na detalach w obrębie parkingu

Fot. 15 Dylatacja konstrukcyjna zabezpieczona polimocznikiem aplikowanym na taśmie hepalonowej

Podsumowanie

Powłoki polimocznikowe zostały swoim pierwotnym założeniu opracowane pod kątem współpracy z powierzchniami betonowymi. Obecnie ten obszar zastosowań bardzo się rozszerzył. Polepszają one właściwości fizyczne betonu, zwiększając ich trwałość, mogą również poprawić właściwości użytkowe innych materiałów, takie jak:

– cechy wytrzymałościowe,

– odporność chemiczna,

– szczelność,

– mrozoodporność,

– izolacyjność wilgotnościowo-wodna,

– szorstkość powierzchni,

– odporność na ścieranie i obciążenia udarowe,

– rezystywność.

Obszerniejszy opis zagadnień wraz z przykładami specyfikacji technicznych jest dostępny w [1] oraz na stronie internetowej wws.masterseal-M689.basf.pl.

Celem artykułów – niniejszego i w nr. 6/2017 „IB” – było pokazanie izolacji polimocznikowych jako materiału izolacyjnego o wielostronnym zastosowaniu. Jest to niewątpliwie materiał nowej generacji nie tylko w kategorii materiałów izolacyjnych, ale także wykończeniowych. Wysokospecjalistyczny sprzęt wykorzystywany do wykonywania pokazanych prac pozwala na uzyskanie wysokich standardów jakościowych i estetycznych. Przedstawione przykłady zastosowań powłok polimocznikowych pozwalają zauważyć, że nowe technologie wymagają także wyższych kwalifikacji projektantów i wykonawców. W tym miejscu prosi się o zacytowanie starej łacińskiej sentencji per aspera ad astra.

dr inż. Marek Maj

dr inż. prof. Politechniki Wrocławskiej

Andrzej Ubysz

Politechnika Wrocławska

Literatura

1. J. Banera, M. Maj, A. Ubysz, Powłoki polimocznikowe w budownictwie, DTP Poznań 2017.

Uwaga: zdjęcia w artykule pochodzą z [1].

[1] Over Spray – natrysk rozpylonej żywicy polimocznikowej, którego celem jest zapewnienie antypoślizgowej struktury powierzchni natryskowej powłoki polimocznikowej na kondygnacjach parkingowych lub w nieckach basenów kąpielowych po wykonaniu podstawowego natrysku warstwy żywicy w formie gładkiej powłoki, którą się wykonuje, prowadząc strumień natrysku prostopadle do podłoża, utrzymując stałą odległość dyszy pistoletu od tej powierzchni (ok. 1 m) prostopadle do tej powierzchni. Over Spray należy wykonywać z większej odległości od podłoża na powierzchnię wystudzoną. W zależności od warunków otoczenia i nasilenia wiatru wykonujemy tę czynność znad głowy, pod kątem, a w niektórych przypadkach całkowicie w płaszczyźnie równoległej do aplikowanej powierzchni.