Z pozoru nieskomplikowana konstrukcja drogi okazała się na skutek zbiegu kilku niekorzystnych czynników praktycznie niemożliwa do poprawnego wykonania.

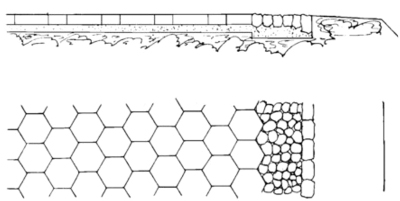

Płyty z betonu są popularnym materiałem do budowy dróg tymczasowych lub utwardzania placów. Spotyka się je powszechnie na placach budów oraz w zakładach przemysłowych i gospodarstwach rolniczych, a niekiedy również jako wierzchnią warstwę na drogach dojazdowych do ogrodów działkowych, osiedli domków jednorodzinnych czy różnorodnych zakładów komunalnych. Często też wykorzystywane są jako powierzchnie parkingów zwłaszcza pod sprzęt ciężki. Płyty drogowe występują w różnorodnym asortymencie, z których najbardziej znane to płyty drogowe: betonowe sześciokątne, tzw. trylinka (rys. 1), betonowe ażurowe typu Jomb (Jumbo, lomb, Yomb) lub Meba, żelbetowe prostokątne MON (fot. 1).

Trwałe drogi dojazdowe wykonuje się najczęściej z płyt prostokątnych typu MON, niekiedy z uzupełnieniem płytami ażurowymi w obszarze pobocza lub środka traktu. O popularności płyt decydują w dużej mierze szybkość i prostota montażu oraz trwałość wykonanej nawierzchni. Prostokątne płyty typu MON występują w kilku rozmiarach (tabl. 1), z których najbardziej popularne są płyty 3,0 x 1,5 x 0,15 m.

Rys. 1 Nawierzchnia betonowa z trylinki (rys. z oryginalnego opisu patentowego z 1933 r.) [6]

Powszechność stosowania płyt powoduje, że nawierzchnie z nich wykonane projektowane są w uproszczony sposób. Projektant przyjmuje odpowiednią płytę bez obliczeń, opierając się na deklarowanej przez producenta nośności podawanej najczęściej w kN na oś. Zawarte w instrukcji montażu płyty wymagania co do podłoża sprowadzane są najczęściej do opisu, że powinno być ono wyrównane, pozbawione kamieni i odpowiednio zagęszczone. Jeżeli nawierzchnie układane są jako konstrukcje tymczasowe, np. na placach budowy czy placach parkingowych dla ciężkiego sprzętu, to użytkownik najczęściej się liczy z możliwością uszkodzenia płyt (złamanie, zarysowanie), które pomimo pęknięcia zachowują swoją integralność będącą wynikiem obecności zbrojenia. Sytuacja może wyglądać zgoła inaczej, gdy płyty stanowią wierzchnią warstwę w konstrukcjach trwałych. Wówczas pęknięcia mogą stanowić dla zamawiającego podstawę do kwestionowania poprawności wykonania nawierzchni. Z przypadkiem takim autorzy spotkali się w 2016 r., co stanowiło powód do dyskusji na temat przyczyn zarysowania nawierzchni wykonanych z płyt drogowych. Przebudowując jezdnię na dziewięciu odcinkach ulic o łącznej długości ponad 4 km, zaprojektowano i przystąpiono do wykonywania nawierzchni z płyt drogowych żelbetowych typu MON o łącznej powierzchni płyt ponad 12 000 m2 (2710 płyt). Po rozpoczęciu robót już na pierwszym odcinku wykonawca stwierdził, że na ułożonych płytach zaczęły się pojawiać rysy. Wykonawca oczekiwał od zamawiającego jednoznacznej odpowiedzi, czy stwierdzone rysy będą traktowane na odbiorze końcowym jako wada, gdyż zgodnie z materiałami przetargowymi i szczegółową specyfikacją techniczną: powierzchnie płyt powinny być bez rys, pęknięć i ubytków betonu, o fakturze z formy lub zatartej, zgodnie z wymaganiami. Krawędzie płyt powinny być równe i proste, nieuszczerbione. Wobec długiego okresu oczekiwania na odpowiedź w sprawie zarysowań wykonawca, przewidując trudności z późniejszym odbiorem, zlecił wykonanie opinii na temat przyczyn powstawania rys w układanych płytach. Wyniki wykonanej opinii posłużyły jako podstawa do opracowania niniejszego tekstu.

Fot. 1 Płyta prostokątna typu MON 300 x 150 x 15 cm (źródło: www.plyty-drogowe.com)

Tabl. 1 Typoszereg płyt drogowych spotykanych w Polsce

|

Długość [cm] |

Szerokość [cm] |

Grubość |

|

200 |

200 |

15 |

|

300 |

80, 100, 120, 150 |

15, 18, 20 |

Opis konstrukcji drogi dojazdowej i użytych materiałów

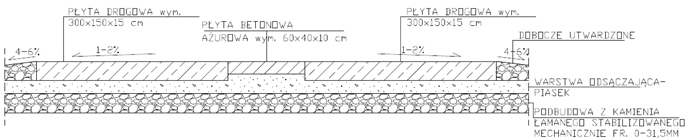

W materiałach przetargowych zawarto podstawowe parametry dotyczące nawierzchni wykonanej z płyt drogowych. Założono, że do wykonania posłużą typowe płyty dostępne na polskim rynku. Niestandardowym, rzadko spotykanym, rozwiązaniem było wymaganie co do kierunku ułożenia płyt. Zgodnie z zapisami specyfikacji płyty powinny być układane w dwóch rzędach (dłuższy bok płyty na kierunku osi drogi) na przemian z przesunięciem co ok. pół płyty, a środkowe pasmo wykonane miało być z płyt ażurowych (rys. 2).

Ponadto płyty powinny charakteryzować:

- wymiary: 3 m x 1,5 m x 0,15 m,

- wykonanie z betonu klasy min. C25/30,

- zbrojenie górą i dołem stalą zbrojeniową,

- dopuszczalny nacisk min. 50 kN na 1 koło,

- wklęsłość lub wypukłość powierzchni górnej, wichrowatość powierzchni i krawędzi – maks. 4 mm,

- dopuszczalne odchyłki wymiarów nie powinny przekraczać wartości lub wg [7]: długość ±10 mm, szerokość ± 5 mm, grubość ± 5 mm.

Każda płyta powinna posiadać:

- 4 uchwyty transportowe,

- nasiąkliwość (wg procedury badawczej IBDiM PB/TB-1/23:2008) ≤ 5% (m/m),

- odporność na działanie mrozu, stopień mrozoodporności (wg procedury badawczej IBDiM PB/TB- 1/23:2008) ≥ F 150,

- odporność na ścieranie (wg PN-EN 1339): 18 000/5 000 mm3/mm2.

Płyty dostępne w handlu i zastosowane do wykonania nawierzchni drogowej spełniały te wymagania.

Rys. 2 Przekrój konstrukcyjny nawierzchni

Opis uszkodzeń i badania materiałowe płyt drogowych

W trakcie wizji lokalnej stwierdzono, że wykonawca użył do wykonywania drogi płyt dostarczonych przez czterech różnych producentów – oznaczonych odpowiednio „H”, „AG”, „AR”, „G”. Wszystkie użyte płyty posiadały stosowne atesty i dopuszczenia, a ich producent deklarował spełnienie podanych wyżej wymagań dotyczących kształtu, mrozoodporności, ścieralności i dopuszczalnych obciążeń. Na fot. 2 pokazano ułożony odcinek drogi. Na płytach wszystkich producentów stwierdzono występowanie rys na górnej powierzchni rozwartości od 0,05 do ok. 0,20 mm. Najczęściej na płycie występowała pojedyncza rysa, zdarzały się płyty z dwiema (fot. 3) oraz trzema rysami. Zlokalizowane były w strefie od 0,5 m od krawędzi płyty aż do jej osi (150 cm od krawędzi). Głębokość rys zmierzona przy bocznej powierzchni płyty sięgała mniej więcej do połowy jej grubości, tj. ok. 75 mm (fot. 4). W przypadku wystąpienia sytuacji awaryjnej, jeżeli przyczyna awarii nie jest ewidentna, w pierwszej kolejności należy wykluczyć wady materiałowe. Prefabrykaty wykonuje się zwykle w warunkach znacznie lepszej kontroli niż elementy wylewane na placu budowy i bardzo rzadko się zdarza, że zastosowany beton nie spełnia wymogów w zakresie projektowanej klasy wytrzymałości. Podobnie jest ze zbrojeniem, którego ilość rozmieszczenie w elemencie prefabrykowanym najczęściej dokładnie odpowiadają projektowanemu.

Fot. 2 Widok wykonanej nawierzchni

W trakcie wizji lokalnej w celu weryfikacji jakości betonu, głębokości zarysowań i obecności zbrojenia pobrano odwierty rdzeniowe Φ100 mm z ułożonych płyt. Pobierano po trzy odwierty z płyty dostarczonej przez każdego producenta: jeden w przekroju przez rysę i dwa z części niezarysowanej. W ramach prac laboratoryjnych rdzenie zmierzono, zinwentaryzowano rozmieszczenie prętów zbrojeniowych i ich średnice. W przypadku rdzeni z płyt „H” stwierdzono występowanie zbrojenia o średnicy Φ8 i Φ10, grubość otuliny wynosiła od 2,3 do 3,3 cm.

Rdzenie z płyt „AR” pręty o średnicy Φ8 i Φ10, grubość otuliny od 1,5 do 3,4 cm. Rdzenie z płyt z „AG” pręty o średnicy Φ10, grubość otuliny od 3,0 do 4,5 cm. Rdzenie wycięte z płyt „G” pręty o średnicy Φ6, grubość otuliny od 2,2 do 3,4 cm. Zgodnie z deklaracjami producentów do produkcji wszystkich płyt zastosowano beton klasy C25/30, a klasę ekspozycji przyjęto jako XC4. W płytach używanych jako nawierzchnia drogowa klasa betonu związana jest nie tylko z wytrzymałością, ale również z trwałością elementu narażonego na czynniki środowiskowe.

Fot. 3 Ułożona płyta z dwiema rysami (przebieg rys zaznaczono niebieskimi liniami)

W tabl. 1 przedstawiono wyniki badania wytrzymałości na ściskanie, w przypadku płyt produkcji „H” i „G” klasę betonu można oszacować na C30/37, natomiast w przypadku pozostałych dwóch producentów płyt na C25/30, a zatem wszystkie płyty spełniały deklarowane przez producenta minimalne wymagania. Przy określaniu wytrzymałości pominięto obecność zbrojenia (zbrojenie w rdzeniu obniża wyniki wytrzymałości na ściskanie) oraz fakt zarysowania jednej z badanych próbek, co również powinno się przełożyć na niższą wielkość siły niszczącej. Pomimo to uzyskane wyniki pozwoliły stwierdzić, że płyty każdego producenta spełniają wymagania odnośnie do założonej minimalnej klasy betonu.

Fot. 4 Zmierzona głębokość zarysowania – ok. 75 mm od górnej powierzchni

Badania podłoża gruntowego i warunków użytkowania płyt

Płyty drogowe stanowiące wierzchnią warstwę konstrukcji trwałej układa się zwykle na podsypce piaskowej i podbudowie. W analizowanym przypadku na podsypce piaskowej wykonano badania płytą dynamiczną, osiągając wartości modułu dynamicznego EVD = 31,5 MPa, 39,8 MPa, 31,9 MPa, natomiast na warstwie podbudowy osiągnięto wartość EVD = 42,4 MPa, 39,2 MPa i 44,2 MPa. Analizując sposób montażu nawierzchni, powstało podejrzenie, że grunt bezpośrednio pod płytami może nie być jednorodny. Wykonane odkrywki losowo wybranych płyt ujawniły lokalne zmiany zagęszczenia gruntu powstałe najprawdopodobniej na etapie samego układania płyty (rozluźniony grunt na końcu płyty). Zaobserwowane uszkodzenia obejmowały praktycznie wszystkie zamontowane płyty. Trudno uwierzyć, że pod wszystkimi ułożonymi płytami grunt jest jednakowo źle zagęszczony, niemniej jednak należy ocenić, jak zmiana sztywności podłoża i sposób montażu płyt wpływają na statykę płyt drogowych.

Na fot. 5 przedstawiono drogę przygotowaną do położenia kolejnej płyty. Na pierwszym planie widoczna jest ułożona płyta i warstwa piasku, a dalej wykonana podbudowa. Ze względu na szerokość pasa drogowego wynoszącego nierzadko ok. 4 m (rys. 2) do układania płyt zastosowano koparkę kołową firmy CAT M313D (fot. 6); wg danych producenta masa własna koparki wynosi 14-16 t, na zdjęciach widoczne jest usytuowanie kół koparki względem płyty.

Tabl. 2 Wyniki badania wytrzymałości rdzeni betonowych

|

Oznaczenie próbki |

Wysokość próbki h [cm] |

Średnica d [cm] |

h/d |

Siła niszcząca [kN] |

Wytrzy małość [MPa] |

Współczynnik przeliczeniowy (h/d) |

Wytrzymałość skorygowana [MPa] |

Wsp. wg PN-EN- 13791:2008 1/0,85 |

Wytrzymałość skorygowana [MPa] |

|

HI |

15,2 |

9,8 |

1,55 |

233 |

30,8 |

1,12 |

34,5 |

1,176 |

40,6 |

|

H2 |

15,3 |

9,8 |

1,56 |

272 |

36,0 |

1,12 |

40,3 |

1,176 |

47,4 |

|

H3 |

15,0 |

9,8 |

1,53 |

245 |

32,5 |

1,12 |

36,4 |

1,176 |

42,8 |

|

AGI |

15,0 |

9,8 |

1,53 |

240 |

31,9 |

1,12 |

35,7 |

1,176 |

42,0 |

|

AG2 |

15,4 |

9,8 |

1,57 |

241 |

32,0 |

1,12 |

35,8 |

1,176 |

42,1 |

|

AG3 |

14,5 |

9,8 |

1,48 |

212 |

28,1 |

1,12 |

31,5 |

1,176 |

37,1 |

|

G1 |

15,8 |

9,8 |

1,61 |

206 |

27,3 |

1,13 |

30,8 |

1,176 |

36,2 |

|

G2 |

15,5 |

9,8 |

1,58 |

312 |

41,3 |

1,12 |

46,3 |

1,176 |

54,5 |

|

G3 |

15,2 |

9,8 |

1,55 |

288 |

38,1 |

1,12 |

42,7 |

1,176 |

50,2 |

|

AR1 |

15,0 |

9,8 |

1,53 |

212 |

28,1 |

1,12 |

31,5 |

1,176 |

37,0 |

|

AR2 |

15,5 |

9,8 |

1,58 |

212 |

28,1 |

1,12 |

31,5 |

1,176 |

37,0 |

|

AR3 |

9,5 |

9,8 |

0,97 |

262 |

34,7 |

0,99 |

34,4 |

1,176 |

40,4 |

Fot. 5 Droga przygotowana do ułożenia płyt, z przodu widoczna podsypka piaskowa, dalej podbudowa

Analiza obliczeniowa płyt drogowych

Obliczenia naprężeń w płytach drogowych wykonano w programie ABC Płyta. Program ten pozwala w prosty sposób zamodelować, rozwiązać i zaprojektować, zgodnie z PN-EN 19921-1:2008 lub PN-B-03264:2002 [3, 4], m.in. fundamenty płytowe o stałej i zmiennej grubości, na podłożu sprężystym o obszarowo zmiennych parametrach.

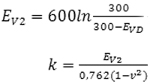

Podstawowym parametrem przyjmowanym w obliczeniach płyt na podłożu sprężystym jest współczynnik podatności podłoża. W obliczeniach przyjęto jednoparametryczny model podłoża Winklera. Na podstawie zależności podanych przez A. Szydło [1] obliczyć można wartości współczynnika podatności podłoża k na podstawie zależności (1) i (2) oraz uzyskanych na placu budowy wartości dynamicznych modułu odkształcalności podłoża.

(1)

(2)

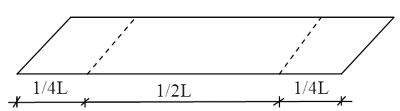

W prezentowanym przypadku obliczono wartości współczynnika podatności od 95 do 123 MPa/m. Współczynnik podatności wyznaczyć można również wg wzorów podanych przez Z. Wiłuna [2], dla obciążeń dynamicznych dla wymiarów płyty drogowej i podstawowego współczynnika dynamicznego dla żwirów 15 MN/m3 i 11 MN/m3 dla piasków drobnych osiągnięto wartość współczynnika Cz 50 MN/m3 i 37 MN/m3. Jak widać z powyższych porównań, rozrzut wartości współczynnika podatności Winklera w zależności od przyjętej metody jego wyznaczania może być znaczny. Zakładając możliwość nierównomiernego zagęszczenia podsypki piaskowej pod konstrukcją, płytę podzielono na trzy sekcje obliczeniowe (rys. 3). Obliczenia naprężeń w płycie wykonano dla schematów podłoża z odpowiednimi wartościami współczynnika podatności przedstawionymi w tabl. 3.

Rys. 3 Podział modelu płyty na sekcje

Warianty obciążenia płyty przyjęto następujące:

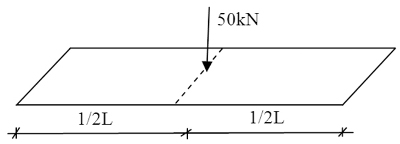

- wariant 1: płyta drogowa obciążona siłą skupioną 50 kN w środku płyty – rys. 4;

Rys. 4 Schemat obciążenia wg wariantu 1

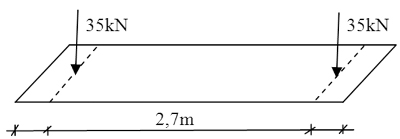

- wariant 2: płyta drogowa obciążona dwiema siłami po 35 kN (koparka bez obciążenia) – rys. 5;

Rys. 5 Schemat obciążenia wg wariantu 2

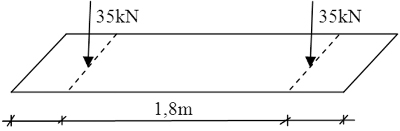

- wariant 3: płyta drogowa obciążona dwiema siłami po 35 kN, płyta ułożona prostopadle do osi drogi (koparka bez obciążenia) – rys. 6;

Rys. 6 Schemat obciążenia wg wariantu 3

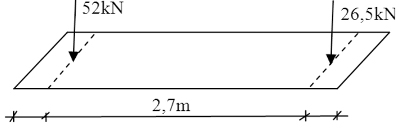

- wariant 4: płyta drogowa obciążona dwiema siłami po 52 kN i 26,5 kN (koparka z płytą drogową) – rys. 7;

Rys. 7 Schemat obciążenia wg wariantu 4

-

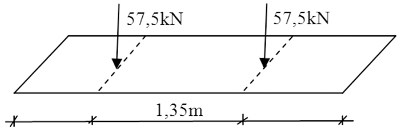

wariant 5: płyta drogowa obciążona dwiema siłami po 57,5 kN (przeciążony samochód ciężarowy z dwiema osiami z tyłu) – rys. 8;

Rys. 8 Schemat obciążenia wg wariantu 5

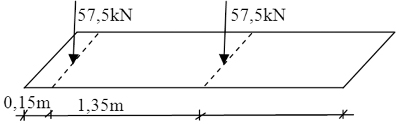

- wariant 6: płyta drogowa obciążona dwiema siłami po 57,5 kN (przeciążony samochód ciężarowy z dwiema osiami z tyłu), siły ustawione przy krawędzi płyty – rys. 9.

Rys. 9 Schemat obciążenia wg wariantu 6

Na podstawie przeprowadzonych obliczeń należy stwierdzić, że największe naprężenia w płytach drogowych wywołuje obciążenie wg schematu 1E, ale ze względu na estetykę i trwałość jest on korzystny, gdyż naprężenia rozciągające i rysy pojawiają się od spodu płyty niewidocznej dla użytkownika. Największe naprężenia rozciągające na stronie wierzchniej płyty wywołuje koparka poruszająca się z płytą w czasie montażu – wariant 4D. Niewiele mniejsze naprężenia wywołuje pojazd ciężarowy przeciążony przy krawędzi płyty – wariant 6A i 6D. Wykonane obliczenia wskazują również na bardzo duży wpływ, niezależnie od przyjętych wartości współczynnika sprężystości podłoża, nierównomierności warunków podparcia płyty na wartości uzyskiwanych naprężeń. Przy czym najniekorzystniejsze naprężania wywołuje układ z przesztywnioną częścią centralną. Biorąc pod uwagę sposób montażu, nie można wykluczyć, że właśnie taki układ występuje w początkowej fazie bezpośrednio po ułożeniu płyty, gdzie jej brzegowe strefy spoczywają na gruncie bardziej rozluźnionym.

Fot. 6 Koparka kołowa CAT M313D podczas jazdy na nawierzchni

Analiza zbrojenia i zarysowania płyt

Analizując wartości naprężeń, wykonano jednocześnie obliczenia zbrojenia wymaganego ze względu na nośność i stan graniczny użytkowania płyt żelbetowych, a następnie porównano z wielkościami zbrojenia zastosowanego w poszczególnych płytach. W przypadku przyjętej do sprawdzenia kombinacji 4D wymagane zbrojenie ze względu na nośność wynosi 4 pręty Φ10 na 1 m szerokości płyty, jednak wówczas obliczone rozwarcie rys wyniesie ok. 0,5 mm. Ograniczenie szerokości rys do zgodnego z normą poziomu 0,3 mm wymaga zastosowania zbrojenia 5 prętów Φ10 na 1 m szerokości płyty. Schemat obliczeniowy 6D i 6A wymaga zastosowania zbrojenia ze względu na nośność: 3 pręty Φ10 na 1 m szerokości płyty, a szerokość rozwarcia wyniesie wówczas 0,39 mm. Wymagane zbrojenie płyty ze względu na ograniczenie rozwarcia rys do 0,3 mm to 4 pręty Φ10 na 1 m szerokości płyty (rozwarcie 0,23 mm). Jednocześnie zastosowanie 5 prętów Φ10 na 1 m szerokości płyty ograniczy szerokość rozwarcia rysy do 0,16 mm. Powierzchnia zbrojenia dla prętów Φ10 wynosi odpowiednio 3 Φ10 – 2,36 cm2, 4 Φ10 – 3,14 cm2, 5 Φ10 – 3,93 cm2. Według danych producentów powierzchnia zbrojenia płyt drogowych wynosi:

- płyty „H”: 3,93 cm2/m.b. szerokości;

- płyty „G”: 2,67 lub 3,33 cm2/m.b. szerokości (w miejscu zaczepów mniejsza liczba prętów w przekroju);

- „AG”: 4,71 cm2/m.b. szerokości lub 3,58 cm2/m.b. szerokości w zależności od zastosowanej wersji zbrojenia.

Należy zatem stwierdzić, że zastosowane zbrojenie jest we wszystkich płytach wystarczające ze względu na wymagania stanu granicznego nośności. Powstawanie zarysowania w zginanych elementach żelbetowych jest zjawiskiem normalnym, wręcz charakterystycznym. Zastosowanie nawet bardzo silnego zbrojenia nie eliminuje możliwości powstania rys, lecz jedynie ogranicza ich rozwarcie. Na podstawie zaleceń normy PN-EN 1992-1-1 [3] za maksymalną szerokość rozwarcia rysy dla klasy ekspozycji XC4 można przyjąć 0,3 mm. Obliczone zbrojenie w ilości 4 ^10/m zapewnia szerokość rozwarcia rysy na poziomie 0,26 mm przy obciążeniu jak w schemacie 1E. W stosowanych współcześnie płytach drogowych grubości 15 cm ilość zbrojenia odpowiada wartościom ok. 4-5 prętów Φ10/m. Aby spełnić wymagania co do braku rys, można kosztem bardzo silnego zbrojenia ograniczyć zarysowanie, co wymagałoby znacznie silniejszego zbrojenia – 10 Φ10/m dla prognozowanej rysy 0,1 mm. Co prawda, nie wyeliminuje to rysy całkowicie, ale będzie ona praktycznie niewidoczna. Drugą możliwością byłoby zwiększenie grubości płyty, tak aby nie dochodziło w ogóle do jej zarysowania, to z kolei wiązałoby się z jednoczesnym zwiększeniem ciężaru. Wykonane obliczenia wskazują jednak, że dla betonu klasy C25/30 przy założonych jak wyżej warunkach podparcia wystarczająca byłaby grubość 17-18 cm. Warto zwrócić uwagę, że w schematach podparcia C i F, czyli przy równomiernie zagęszczonym podłożu, przy grubości płyty 15 cm naprężenia rozciągające mogą być nieznacznie większe niż wytrzymałość betonu na rozciąganie, więc ryzyko zarysowania takich płyt również jest stosunkowo niewielkie.

Tabl. 3 Przyjęte schematy podłoża

|

Nazwa |

Sekcja I |

Sekcja II |

Sekcja III |

|

Wartość współczynnika k, Cz [MPa/m] |

|||

|

Schemat A |

40 |

95 |

40 |

|

Schemat B |

95 |

40 |

95 |

|

Schemat C |

95 |

95 |

95 |

|

Schemat D |

25 |

50 |

25 |

|

Schemat E |

50 |

25 |

50 |

|

Schemat F |

50 |

50 |

50 |

Tabl. 4 Wartości naprężeń w płycie drogowej beton C25/30 fctk,fl = 2,56 MPa

|

Schemat |

A |

B |

C |

D |

E |

U. |

|

|

Wariant 1* |

Naprężenia zginające [MPa] |

2,54 |

3,14 |

2,60 |

2,80 |

3,43 |

2,92 |

|

Wariant 2 |

2,11 |

1,17 |

1,22 |

2,66 |

1,67 |

1,79 |

|

|

Wariant 3 |

1,11 |

0,22 |

0,59 |

1,22 |

0,28 |

0,69 |

|

|

Wariant 4 |

2,73 |

1,58 |

1,70 |

3,21 |

2,04 |

2,23 |

|

|

Wariant 5 |

0,90 |

0,03 |

0,33 |

0,75 |

0,02 |

0,11 |

|

|

Wariant 6 |

2,58 |

1,48 |

1,77 |

2,64 |

1,57 |

1,91 |

|

*maksymalne naprężenia rozciągające występują w strefie dolnej płyty

Wnioski końcowe i podsumowanie

- Kompleksowa analiza konstrukcji płyt drogowych i ich pracy statycznej prowadzi do następujących wniosków końcowych:

- Zarysowania mogą powstawać bezpośrednio w trakcie montażu płyt z pomocą koparki kołowej, która przewożąc kolejną płytę, najeżdżała na końce płyty świeżo ułożonej i spoczywającej na gruncie, co powodowało zarysowanie jej górnej powierzchni.

- Zarysowanie płyt od góry jest od razu widoczne i może stwarzać wrażenie stanu awaryjnego.

- Ilość zastosowanego zbrojenia w analizowanych płytach jest odpowiednia do przeniesienia sił w stanie granicznym nośności, jednak zastosowana ilość zbrojenia ogranicza rozwarcie rysy do wartości ok. 0,3 mm. Jest to wartość odpowiednia z punktu widzenia trwałości normowej, jednak rysy o takim rozwarciu mogą być dobrze widoczne nawet po zdjęciu obciążenia.

- Projektowy układ płyt podłużny pod względem powstawania naprężeń rozciągających po stronie górnej płyty jest niekorzystny w stosunku do układu poprzecznego, tym bardziej że za bardzo ważne kryterium uznano wygląd wierzchniej strony płyty, która przy takim układzie ma tendencję do rysowania się.

- Wykonane obliczenia wskazują na znaczny wpływ sztywności podłoża i jego zmienności na wartości naprężeń rozciągających, szczególnie niekorzystny jest układ z przesztywnioną strefą środkową, przypadek ten może występować dość często przy układaniu równoległym płyty i najeżdżaniu samochodu (żurawia, koparki) na świeżo ułożone płyty i powstaniu większego osiadania od tej strony (zjawisko to jest mniejsze w przypadku układania płyt prostopadle do osi).

- Podczas odkrywek na placu budowy stwierdzono zmianę sztywności fragmentów podłoża pod płytą, co zapewne jest wynikiem sposobu układania płyty, a nie niewłaściwego zagęszczenia podłoża, a zatem przyjmowanie przez projektanta założenia o pełnej jednorodności i wysokim stopniu zagęszczenia podłoża należy uznać za wielce optymistyczne.

- Wykonane obliczenia i obserwacje w terenie wskazują, że płyty mogą się rysować również podczas fazy użytkowania na skutek przejazdu pojazdów ciężarowych szczególnie z pełnym lub co się często zdarza ponadnormatywnym obciążeniem.

- W przypadku konstrukcji z płyt, w których bardzo istotnym czynnikiem jest brak ich zarysowania, należy kompleksowo analizować zarówno podłoże, sposób i środki służące do montażu, jak też konstrukcję samych płyt, gdyż nie zawsze przy typowej grubości 15 cm uda się spełnić wymagania wytrzymałościowe.

Studium powyższego przypadku pokazało, jak ważne z punktu widzenia wykonawcy jest precyzyjne określenie wymagań odbiorowych. Z pozoru błaha i nieskomplikowana konstrukcja drogi dojazdowej okazała się na skutek zbiegu kilku niekorzystnych czynników praktycznie niemożliwa do poprawnego wykonania. Tego typu konstrukcje są niezwykle wrażliwe na warunki podparcia na podłożu gruntowym. Jest to o tyle kłopotliwe, że właśnie te konstrukcje z płyt są powszechnie stosowane, jednak nie zawsze odgrywają rolę głównych, trwałych ciągów komunikacyjnych. W tymczasowych drogach kwestie trwałości związane z zarysowaniem oraz ewentualne pęknięcia są mniej istotne, dopóki płyta, na skutek obecności zbrojenia, zachowuje swoją integralność i nie rozpada się na małe fragmenty. Warto zaznaczyć, że idea ułożenia płyt podłużnie jak również ich niezarysowana praca zostały zaproponowane przez zamawiającego. W przypadku tak ostrych wymagań odbiorowych należało dokładniej przeanalizować techniczną możliwość wykonania drogi ze wskazanych materiałów.

dr inż. Jarosław Błyszko

dr inż. Stanisław Majer

Zachodniopomorski Uniwersytet Technologiczny w Szczecinie

Literatura

- A. Szydło, Nawierzchnie drogowe z betonu cementowego, Polski Cement, Kraków 2004.

- Z. Wiłun, Zarys geotechniki, Wydawnictwa Komunikacji i Łączności, Warszawa 2005.

- PN-EN 1992-1-1 Eurokod 2 Projektowanie konstrukcji z betonu – Część 1-1: Reguły ogólne i reguły dla budynków.

- PN-B-03264:2002 Konstrukcje betonowe, żelbetowe i sprężone.

- www.plyty-drogowe.com

- http://www.plytadrogowa.com/

- PN-EN 13369 Wspólne wymagania dla prefabrykatów z betonu.

- Opis patentowy nr 18323B1, Warszawa 15.09.1933 r., inż. Wł. Tryliński, Jezdnia drogowa i chodniki z płyt betonowych sześciokątnych.